Слайд 1Расчет параметров склада

Москва 2014 год

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Московский государственный университет путей сообщения»

Институт управления и информационных технологий

Кафедра железнодорожных станций и узлов

Чернышев Сергей Александрович

Слайд 2Расчет грузопотоков и вместимости склада

Определение параметров ТГК начинается с исследования грузопотоков. Под грузопотоком понимают количество груза, перемещаемого по заданному направлению или через данный пункт в одну сторону за единицу времени. Измеряются грузопотоки в т, м3, шт. за единицу времени (например, т/ч, м3/сут., шт./мес., тыс.т/год и т.п.). В ТГК различают грузопотоки внешние (по прибытию на склад и отправлению со склада) и внутрискладские (перемещения грузов между технологическими участками склада).

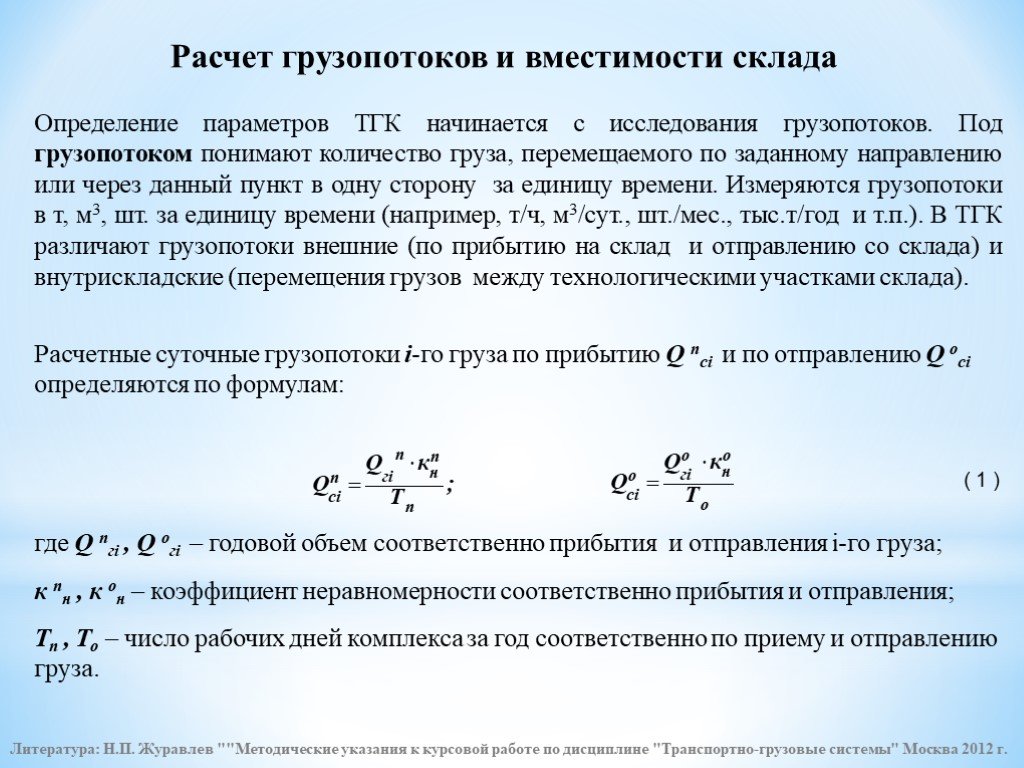

Расчетные суточные грузопотоки i-го груза по прибытию Q псi и по отправлению Q осi определяются по формулам:

( 1 )

где Q пгi , Q огi – годовой объем соответственно прибытия и отправления i-го груза;

к пн , к он – коэффициент неравномерности соответственно прибытия и отправления;

Тп , То – число рабочих дней комплекса за год соответственно по приему и отправлению груза.

Литература: Н.П. Журавлев ""Методические указания к курсовой работе по дисциплине "Транспортно-грузовые системы" Москва 2012 г.

Слайд 3Коэффициент неравномерности зависит от рода груза, ритмичности его поставок, характера производственного процесса, в котором он участвует. На практике коэффициент неравномерности может быть установлен методами статистического анализа грузопотоков за предшествующий период либо на основе прогноза потребления (производства) на предстоящий период времени. Можно принять следующие значения коэффициентов неравномерности прибытия и отправления: для тарно-штучных и наливных грузов, металла, контейнеров кн = 1,05 – 1,2; строительных нерудных материалов, минеральных удобрений, твердого топлива, лесных грузов кн = 1,1 – 1,25; зерна кн = 1,5 – 3,5; овощей и фруктов кн = 2 – 4. Большие значения имеют коэффициенты неравномерности по прибытию, меньшие – по отправлению.

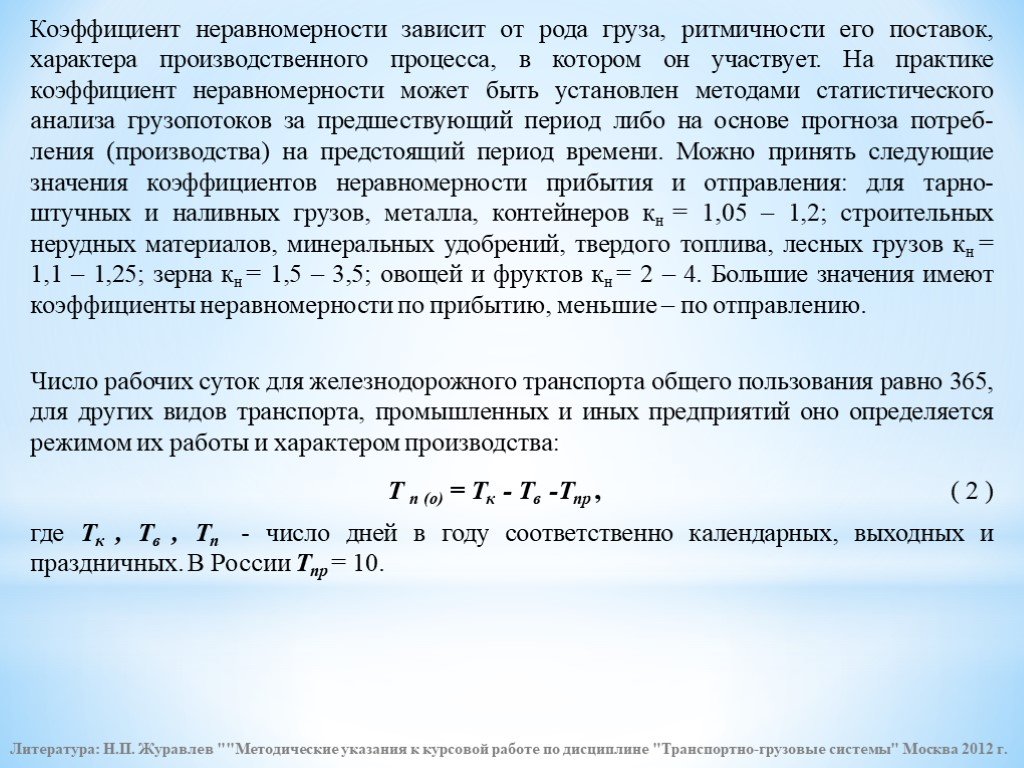

Число рабочих суток для железнодорожного транспорта общего пользования равно 365, для других видов транспорта, промышленных и иных предприятий оно определяется режимом их работы и характером производства:

Т п (о) = Тк - Тв -Тпр ,

( 2 )

где Тк , Тв , Тп - число дней в году соответственно календарных, выходных и праздничных. В России Тпр = 10.

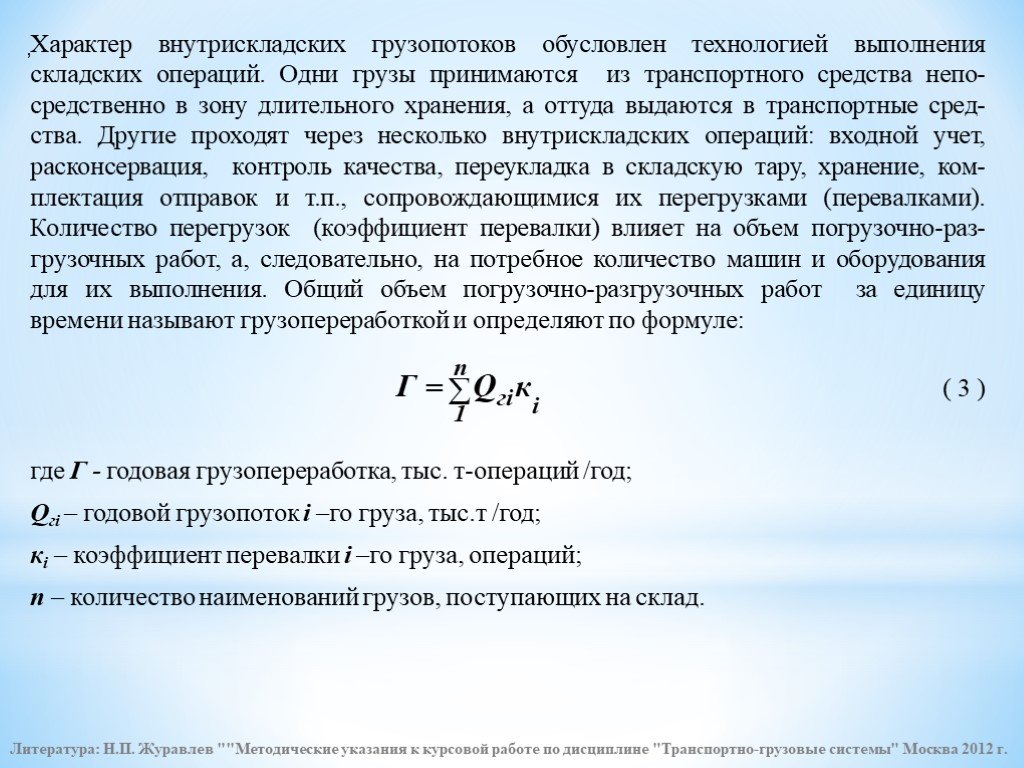

Слайд 4Характер внутрискладских грузопотоков обусловлен технологией выполнения складских операций. Одни грузы принимаются из транспортного средства непосредственно в зону длительного хранения, а оттуда выдаются в транспортные средства. Другие проходят через несколько внутрискладских операций: входной учет, расконсервация, контроль качества, переукладка в складскую тару, хранение, комплектация отправок и т.п., сопровождающимися их перегрузками (перевалками). Количество перегрузок (коэффициент перевалки) влияет на объем погрузочно-разгрузочных работ, а, следовательно, на потребное количество машин и оборудования для их выполнения. Общий объем погрузочно-разгрузочных работ за единицу времени называют грузопереработкой и определяют по формуле:

( 3 )

где Г - годовая грузопереработка, тыс. т-операций /год;

Qгi – годовой грузопоток i –го груза, тыс.т /год;

кi – коэффициент перевалки i –го груза, операций;

n – количество наименований грузов, поступающих на склад.

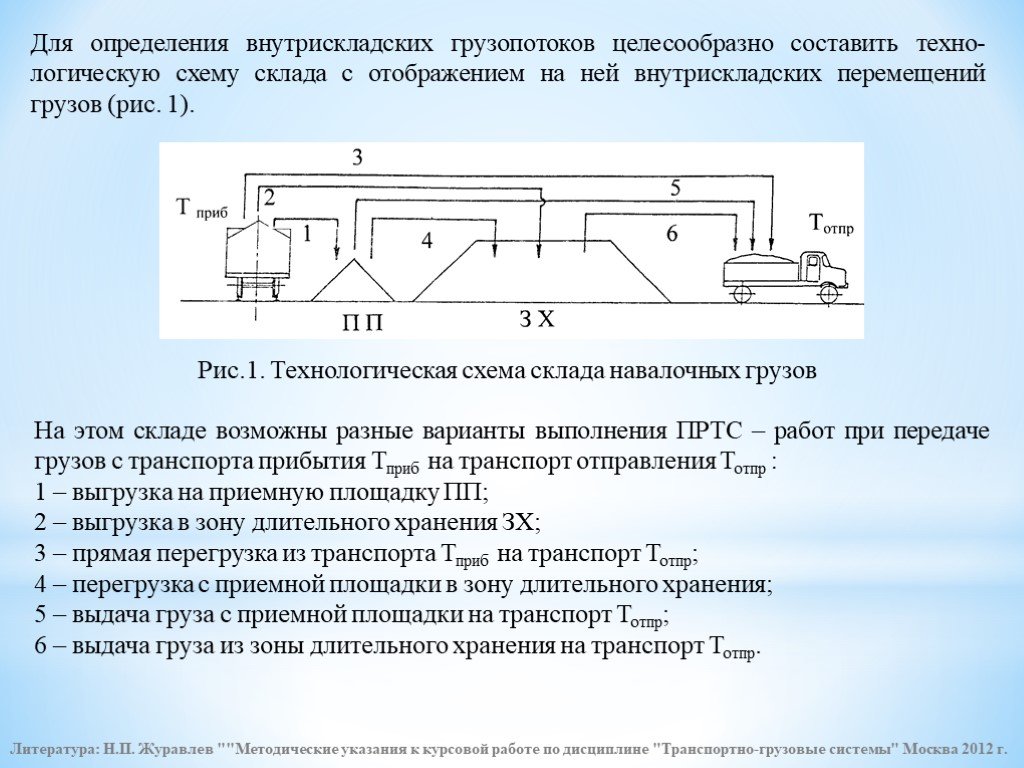

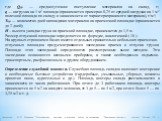

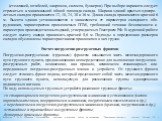

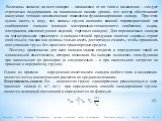

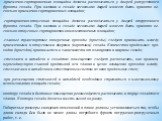

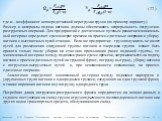

Слайд 5Для определения внутрискладских грузопотоков целесообразно составить технологическую схему склада с отображением на ней внутрискладских перемещений грузов (рис. 1).

Рис.1. Технологическая схема склада навалочных грузов

На этом складе возможны разные варианты выполнения ПРТС – работ при передаче грузов с транспорта прибытия Тприб на транспорт отправления Тотпр : 1 – выгрузка на приемную площадку ПП; 2 – выгрузка в зону длительного хранения ЗХ; 3 – прямая перегрузка из транспорта Тприб на транспорт Тотпр; 4 – перегрузка с приемной площадки в зону длительного хранения; 5 – выдача груза с приемной площадки на транспорт Тотпр; 6 – выдача груза из зоны длительного хранения на транспорт Тотпр.

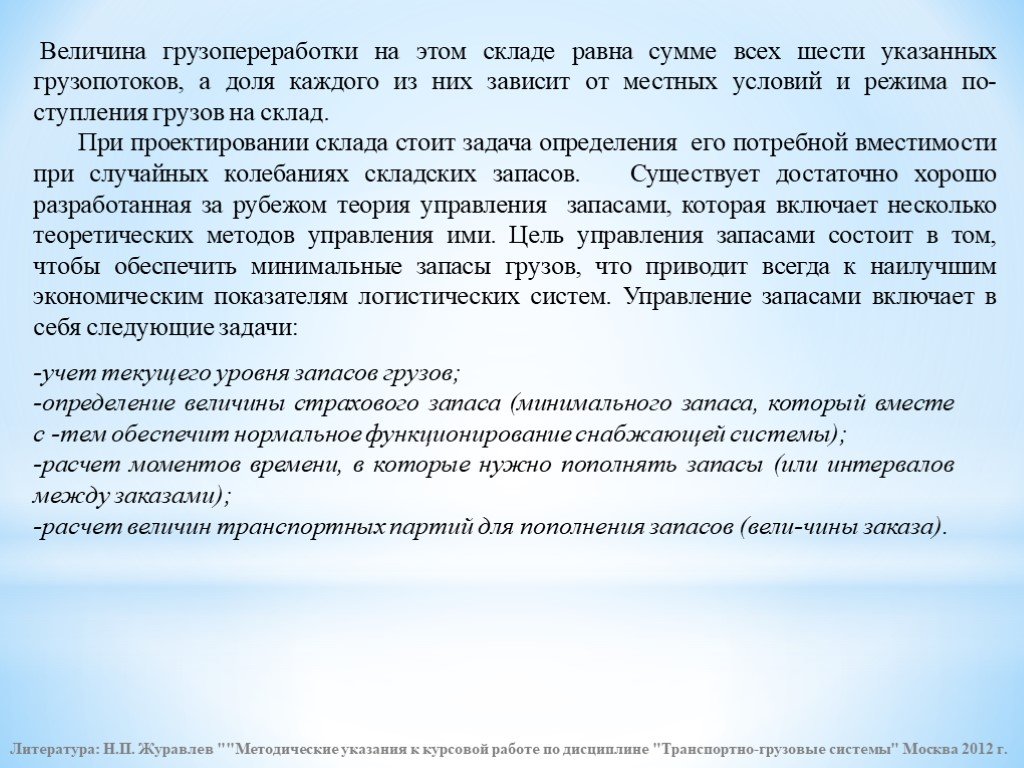

Слайд 6Величина грузопереработки на этом складе равна сумме всех шести указанных грузопотоков, а доля каждого из них зависит от местных условий и режима поступления грузов на склад. При проектировании склада стоит задача определения его потребной вместимости при случайных колебаниях складских запасов. Существует достаточно хорошо разработанная за рубежом теория управления запасами, которая включает несколько теоретических методов управления ими. Цель управления запасами состоит в том, чтобы обеспечить минимальные запасы грузов, что приводит всегда к наилучшим экономическим показателям логистических систем. Управление запасами включает в себя следующие задачи:

-учет текущего уровня запасов грузов; -определение величины страхового запаса (минимального запаса, который вместе с -тем обеспечит нормальное функционирование снабжающей системы); -расчет моментов времени, в которые нужно пополнять запасы (или интервалов между заказами); -расчет величин транспортных партий для пополнения запасов (вели-чины заказа).

Слайд 7Величины запасов на всех складах – независимо от их типа и назначения – следует стремиться поддерживать на минимально низком уровне, что всегда обеспечивает наилучшие технико-экономические показатели функционирования склада. При этом нужно иметь в виду, что запасы грузов являются важной характеристикой для снабжающих складов (складов материально-технического снабжения, сырья, материалов, комплектующих изделий, торговых складов). Для перевалочных складов на магистральном транспорте и складов готовой продукции понятие «запасы» теряет свой смысл, так как они должны только иметь достаточную емкость, чтобы принимать поступающие грузы без простоев транспортных средств. Поэтому практически для всех складов задача сводится к определению такой их минимальной вместимости, которая позволила бы складам выполнять свои функции при наименьших их размерах (а следовательно – и при наименьших затратах на хранение и переработку грузов).

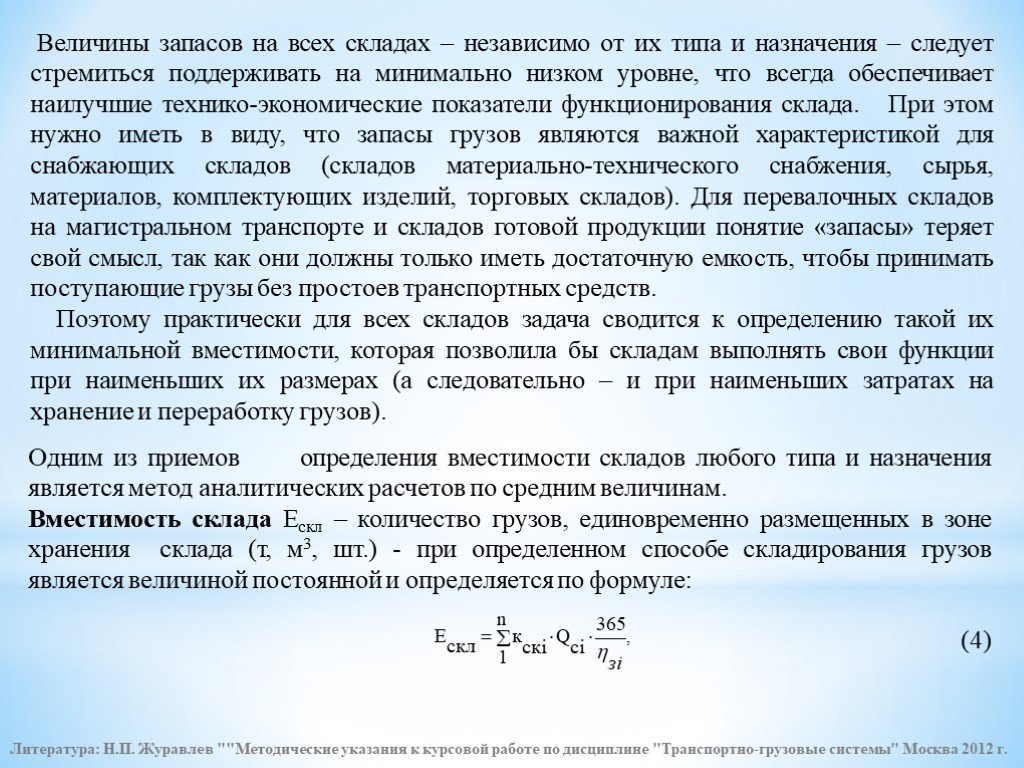

Одним из приемов определения вместимости складов любого типа и назначения является метод аналитических расчетов по средним величинам. Вместимость склада Ескл – количество грузов, единовременно размещенных в зоне хранения склада (т, м3, шт.) - при определенном способе складирования грузов является величиной постоянной и определяется по формуле:

(4)

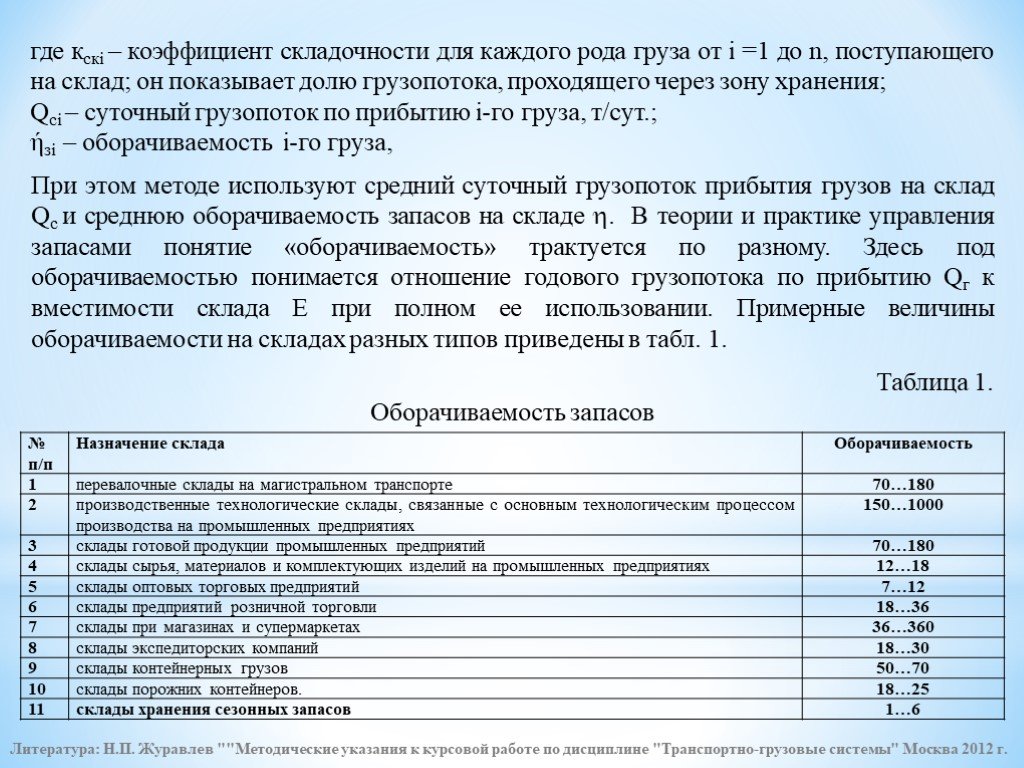

Слайд 8где кскi – коэффициент складочности для каждого рода груза от i =1 до n, поступающего на склад; он показывает долю грузопотока, проходящего через зону хранения; Qci – суточный грузопоток по прибытию i-го груза, т/сут.; ήзi – оборачиваемость i-го груза,

При этом методе используют средний суточный грузопоток прибытия грузов на склад Qс и среднюю оборачиваемость запасов на складе . В теории и практике управления запасами понятие «оборачиваемость» трактуется по разному. Здесь под оборачиваемостью понимается отношение годового грузопотока по прибытию Qг к вместимости склада E при полном ее использовании. Примерные величины оборачиваемости на складах разных типов приведены в табл. 1.

Таблица 1. Оборачиваемость запасов

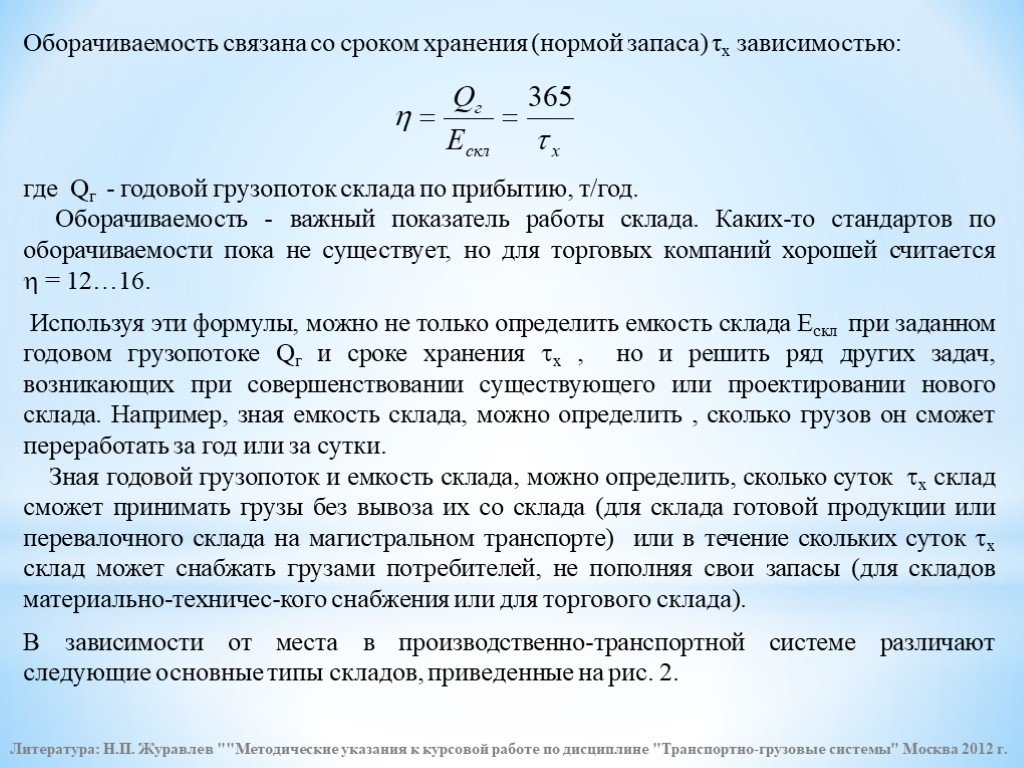

Слайд 9Оборачиваемость связана со сроком хранения (нормой запаса) τх зависимостью:

где Qг - годовой грузопоток склада по прибытию, т/год. Оборачиваемость - важный показатель работы склада. Каких-то стандартов по оборачиваемости пока не существует, но для торговых компаний хорошей считается = 12…16.

Используя эти формулы, можно не только определить емкость склада Ескл при заданном годовом грузопотоке Qг и сроке хранения х , но и решить ряд других задач, возникающих при совершенствовании существующего или проектировании нового склада. Например, зная емкость склада, можно определить , сколько грузов он сможет переработать за год или за сутки. Зная годовой грузопоток и емкость склада, можно определить, сколько суток х склад сможет принимать грузы без вывоза их со склада (для склада готовой продукции или перевалочного склада на магистральном транспорте) или в течение скольких суток х склад может снабжать грузами потребителей, не пополняя свои запасы (для складов материально-техничес-кого снабжения или для торгового склада).

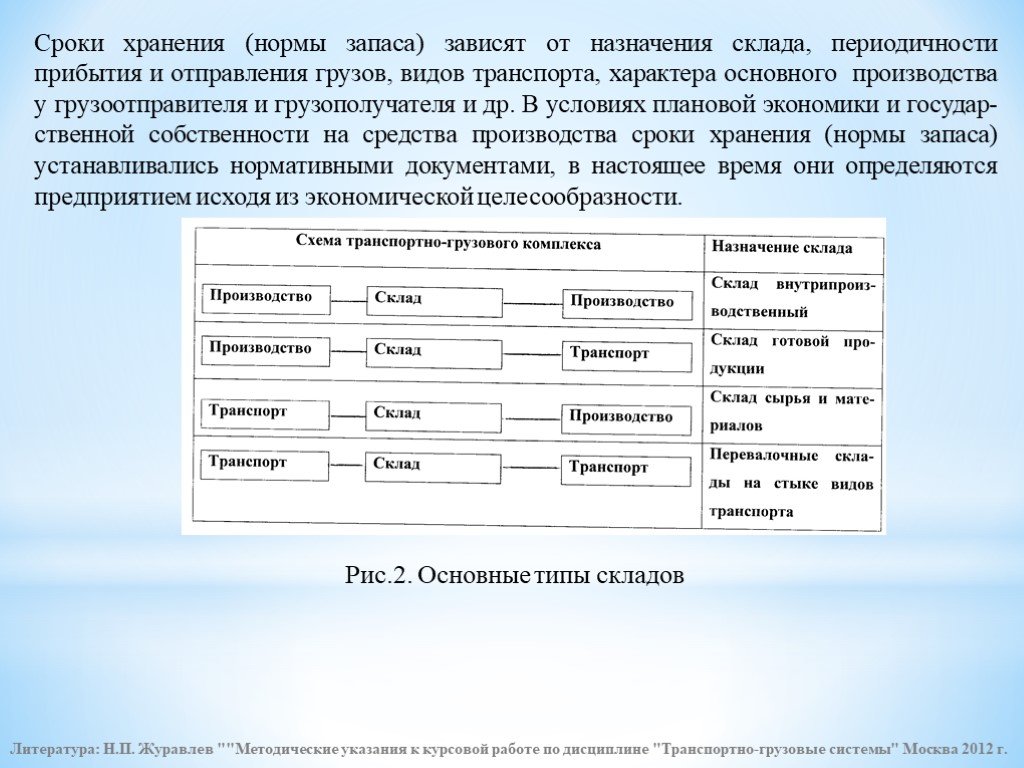

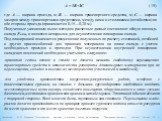

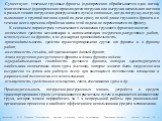

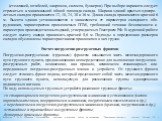

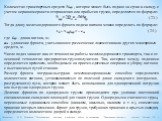

В зависимости от места в производственно-транспортной системе различают следующие основные типы складов, приведенные на рис. 2.

Слайд 10Сроки хранения (нормы запаса) зависят от назначения склада, периодичности прибытия и отправления грузов, видов транспорта, характера основного производства у грузоотправителя и грузополучателя и др. В условиях плановой экономики и государственной собственности на средства производства сроки хранения (нормы запаса) устанавливались нормативными документами, в настоящее время они определяются предприятием исходя из экономической целесообразности.

Рис.2. Основные типы складов

Слайд 11Определение геометрических размеров склада

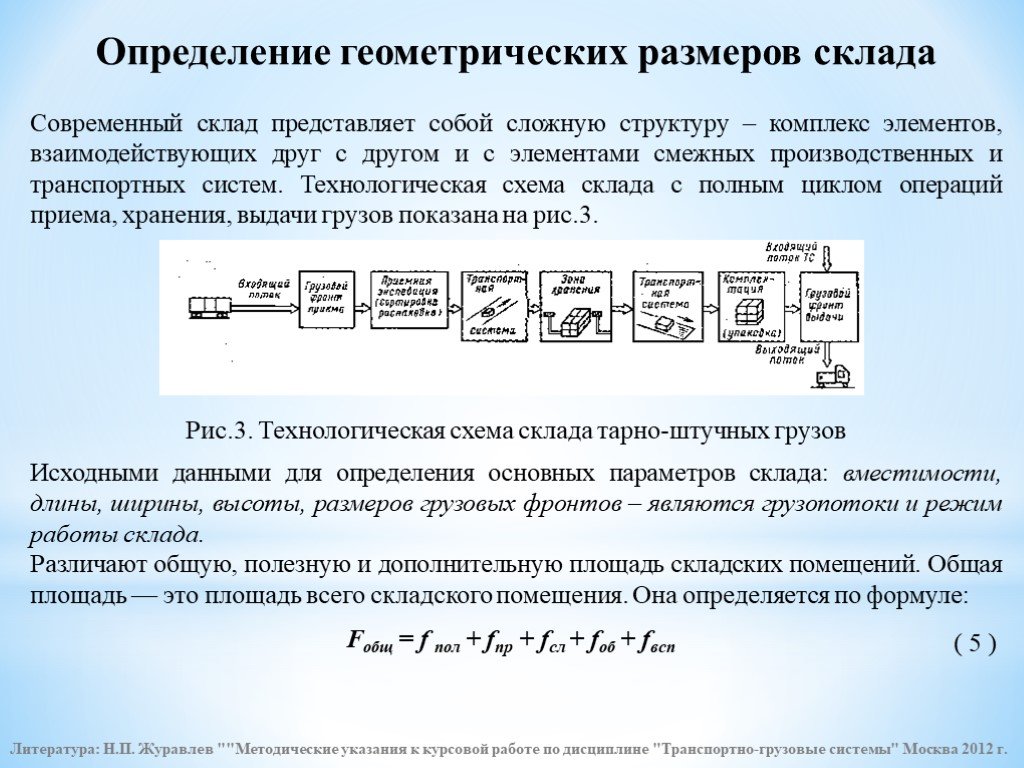

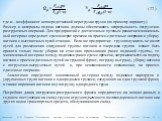

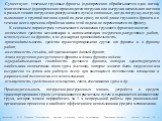

Современный склад представляет собой сложную структуру – комплекс элементов, взаимодействующих друг с другом и с элементами смежных производственных и транспортных систем. Технологическая схема склада с полным циклом операций приема, хранения, выдачи грузов показана на рис.3.

Рис.3. Технологическая схема склада тарно-штучных грузов

Исходными данными для определения основных параметров склада: вместимости, длины, ширины, высоты, размеров грузовых фронтов – являются грузопотоки и режим работы склада. Различают общую, полезную и дополнительную площадь складских помещений. Общая площадь — это площадь всего складского помещения. Она определяется по формуле:

Fобщ = f пол + fпр + fсл + fоб + fвсп

( 5 )

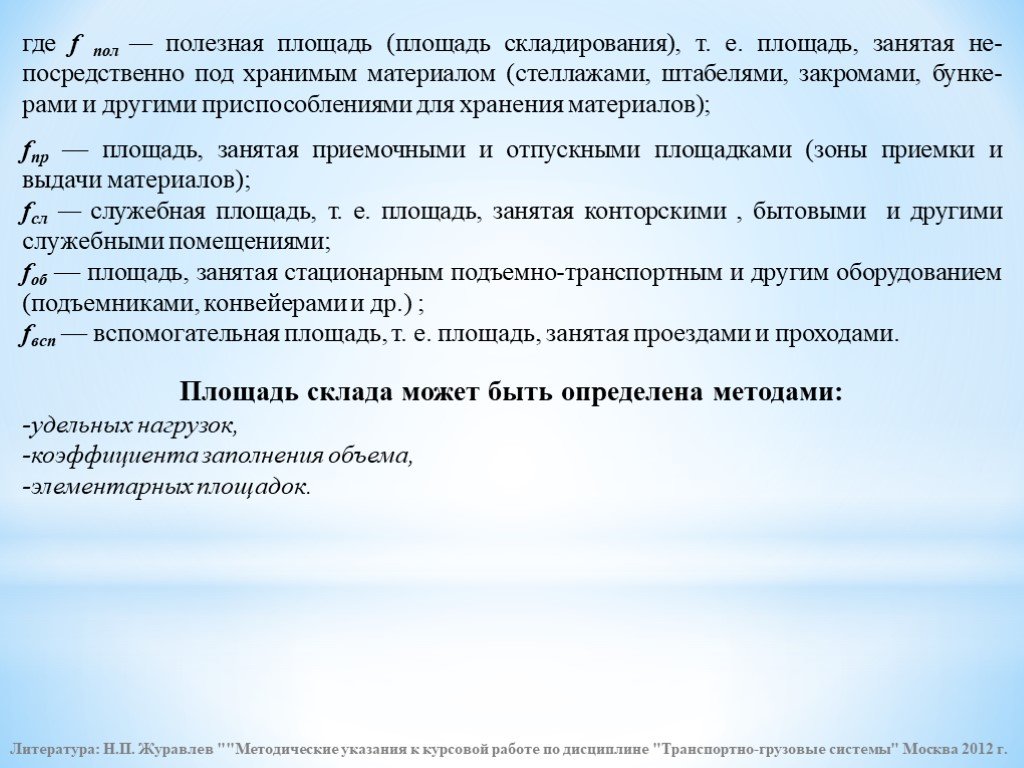

Слайд 12где f пол — полезная площадь (площадь складирования), т. е. площадь, занятая непосредственно под хранимым материалом (стеллажами, штабелями, закромами, бункерами и другими приспособлениями для хранения материалов);

fпр — площадь, занятая приемочными и отпускными площадками (зоны приемки и выдачи материалов); fсл — служебная площадь, т. е. площадь, занятая конторскими , бытовыми и другими служебными помещениями; fоб — площадь, занятая стационарным подъемно-транспортным и другим оборудованием (подъемниками, конвейерами и др.) ; fвсп — вспомогательная площадь, т. е. площадь, занятая проездами и проходами.

Площадь склада может быть определена методами: -удельных нагрузок, -коэффициента заполнения объема, -элементарных площадок.

Слайд 13Метод удельных нагрузок на 1 м2 площади пола является наиболее простым и удобным. Однако им можно пользоваться тогда, когда известна для данного вида материала нагрузка на 1 м2 площади. Расчетная формула для определения полезной площади склада в этом случае имеет вид:

( 6 )

где Есклi — величина установленного запаса соответствующего материала на складе, т; — нагрузка на 1 м2 площади пола, т.

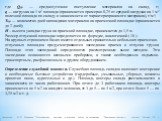

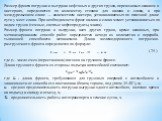

Метод коэффициента заполнения объема. Под коэффициентом заполнения объема понимается отношение объема материала, вмещающегося в штабель, закром, стеллаж и т. п., V1 к их геометрическому объему Vоб , т. е.

= V1 / Vоб ( 7 ) Vоб V1

Рис.4. Схема к расчета методом коэффициента заполнения объема

Слайд 14Значение этого коэффициента всегда будет меньше единицы. Коэффициент характеризует плотность укладки того или иного материала в соответствующие устройства для его хранения. Пользуясь коэффициентом заполнения объема , можно определить вместимость любого оборудования для хранения материалов и изделий (ячейки, стеллажи, штабеля, закрома, бункера и т. п.) по формуле

qo6=Vоб ( 8 )

где Vоб — геометрический объем соответствующего оборудования, м3; — объемная масса материала или изделия, т/м3. Для оборудования (стеллажа, закрома, бункера), имеющего простую объемную форму (кубическую, призматическую, прямоугольного параллелепипеда и др.), вместимость определяется по формуле:

qo6= lbh ( 9 )

где l — длина соответствующего оборудования для хранения, м; b — ширина, м; h — высота, м. Зная количество материала, подлежащего хранению Ескл, потребное количество оборудования n (ячеек, стеллажей, бункеров, закромов или штабелей) определяют по формуле:

n = Ескл / qo6 ( 10 )

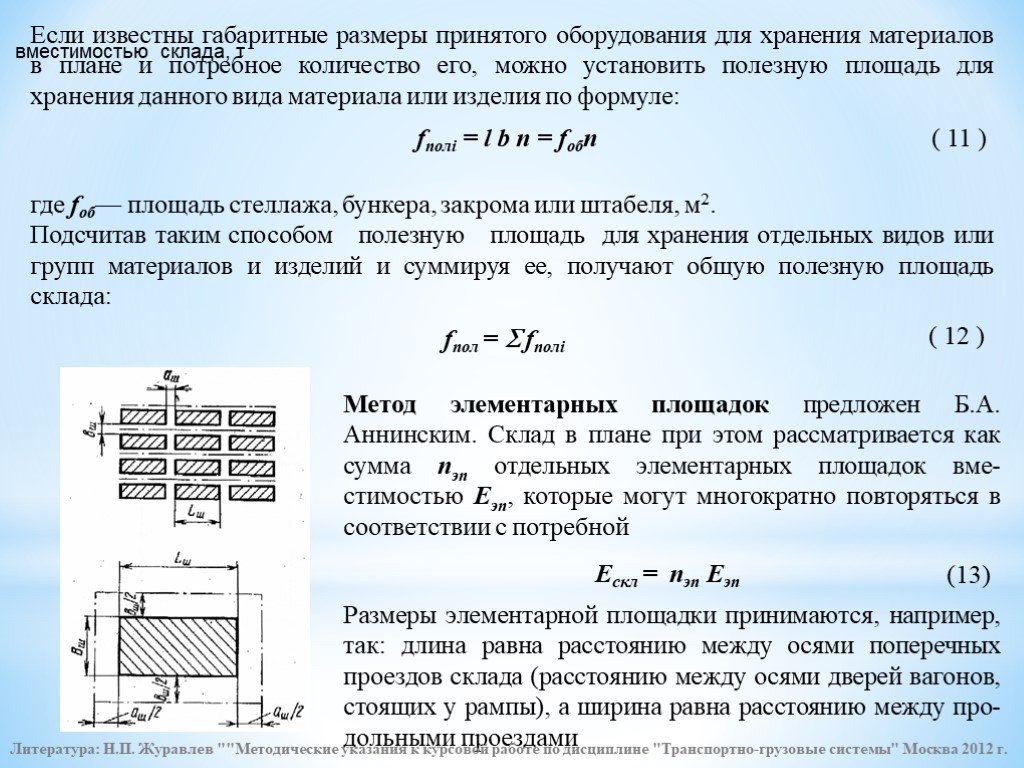

Слайд 15Если известны габаритные размеры принятого оборудования для хранения материалов в плане и потребное количество его, можно установить полезную площадь для хранения данного вида материала или изделия по формуле:

fполi = l b n = fобn ( 11 )

где fоб— площадь стеллажа, бункера, закрома или штабеля, м2. Подсчитав таким способом полезную площадь для хранения отдельных видов или групп материалов и изделий и суммируя ее, получают общую полезную площадь склада:

fпол = fполi ( 12 )

Метод элементарных площадок предложен Б.А. Аннинским. Склад в плане при этом рассматривается как сумма nэп отдельных элементарных площадок вместимостью Еэп, которые могут многократно повторяться в соответствии с потребной

вместимостью склада, т

Ескл = nэп Еэп (13)

Размеры элементарной площадки принимаются, например, так: длина равна расстоянию между осями поперечных проездов склада (расстоянию между осями дверей вагонов, стоящих у рампы), а ширина равна расстоянию между продольными проездами

Слайд 16lэп= Lш+ аш ; bэп= Вш+bш

( 14 )

Площадь элементарной площадки с учетом проходов и проездов:

F = (Lш+ аш) (Вш+bш) ( 15 )

Определив по конкретным размерам вместимость элементарной площадки (способом удельных нагрузок или укладки груза), требуемое число элементарных площадок получают как частное:

nэп= Ескл / Еэп ( 16 )

Следовательно, площадь зоны хранения, включающей полезную и вспомогательную площадь, составляет:

f пол + fвсп = nэпF ( 17 )

Определение площади приемочно-сортировочных и отпускных площадок. Площадь приемочно-сортировочных и отпускных площадок рассчитывают исходя из хранения среднесуточного поступления или отпуска материалов и удельной нагрузки на 1 м2 этих площадок. На складах с большим объемом работ приемочные и отпускные площадки устраиваются отдельно. Необходимая величина приемочной площадки определяется по формуле:

fпр = QсрТпр / qH ( 18 )

Слайд 17где Qср — среднесуточное поступление материалов на склад, т; q — нагрузка на 1 м2 площади (принимается примерно 0,25 от средней нагрузки на 1 м2 полезной площади по складу в зависимости от характера хранимого материала), т/м2; Тпр — количество дней нахождения материалов на приемочной площадке (принимается до 2 дней); H – высота укладки груза на приемной площадке, принимается до 1,5 м. Размер отпускной площадки определяется по формуле, аналогичной ( 18 ). На крупных строящихся базах вместо отдельных сравнительно небольших приемочно-отпускных площадок предусматриваются экспедиции приема и отпуска грузов. Площади этих экспедиций определяются рассмотренным выше методом. Эти экспедиции оснащаются весовыми приборами, а также необходимым подъемно-транспортным, расфасовочным и другим оборудованием.

Определение служебной площади. Служебная площадь складов включает конторские и необходимые бытовые устройства (гардеробные, умывальные, уборные, комнаты принятия пищи, курительные и др.). Площадь конторы склада рассчитывается в зависимости от числа работающих. При штате до 3 работников площадь конторы принимается по 5 м2 на каждого человека, от 3 до 5— по 4 м2, при штате более 5 — по 3,25 м2 и т. д.

Слайд 18Во всех отапливаемых складских помещениях с количеством рабочих более 15 человек в одну смену должны предусматриваться бытовые помещения (гардеробные, умывальные и уборные). Площадь этих помещений устанавливается по санитарным нормам проектирования промышленных предприятий и строительным нормам и правилам, например, гардеробные – 0,72 м2 на 1 работающего, душевые – 1 кабина на 5 человек, помещения для обогрева рабочих – 0,1 м2 на 1 работающего в наиболее многочисленной смене, но не менее 12 м2. Для работающих в неотапливаемых складских помещениях гардеробные, умывальные и уборные могут располагаться в соседних зданиях.

Определение площади, занятой стационарным оборудованием. Площадь, занятая стационарным подъемно-транспортным и другим оборудованием и устройствами (подъемниками, конвейерами, насосами, вентиляторами и др.), определяется исходя из габаритов этого оборудования в плане и проходов для обслуживающего персонала. Определение вспомогательной площади. К вспомогательной площади fвсп относят площадь, занятую проходами и проездами. Размеры проходов и проездов в складских помещениях определяются в зависимости от габарита хранимых на складе материалов, размеров грузооборота, вида применяемых для перемещения материалов подъемно-транспортных механизмов. Главные проходы, где перемещаются основные транспортные средства, должны быть проверены на возможность свободного поворота в них напольных подъемно-транспортных средств (тележек, механических погрузчиков и др.). Они также должны рассчитываться в необходимых случаях на встречное движение этих механизмов. Для этой цели пользуются формулой

Слайд 19А = 2В+ЗС ( 19)

где А — ширина проезда, м; В — ширина транспортного средства, м; С — ширина зазоров между транспортными средствами, между ними и стеллажами (штабелями) по обе стороны проезда (принимается 0,15—0,20 м). Полученные указанным выше методом расчетные данные составляют общую площадь склада Fобщ и являются исходными для осуществления планировки склада. Под планировкой понимается размещение полученных по расчету стеллажей, штабелей и других приспособлений для хранения материалов на плане склада с учетом необходимых проездов и проходов. При осуществлении внутренней планировки складских помещений необходимо учитывать следующее:

-принятая сетка колонн в складе не должна мешать свободному перемещению транспортных средств и возможности разворота длинномерных материалов при их перемещении, укладке и выемке из мест хранения (стеллажей и штабелей); -для удобства производства погрузочно-разгрузочных работ, особенно с тяжеловесными грузами, на складах с большим грузооборотом необходимо вводить железнодорожные пути внутрь складского помещения, оборудованного в этих случаях балочными, мостовыми кранами или кранами-штабелерами. Этот ввод обычно делают с торцовой стороны. Ввод может быть тупиковым или сквозным. Перемещение материалов должно производиться по принципу прямого грузового потока от мест разгрузки до мест хранения и от мест хранения к местам погрузки;

Слайд 20-приемочно-сортировочная площадка должна располагаться у дверей разгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько приемочно-сортировочных площадок; -сортировочно-отпускная площадка должна располагаться у дверей отгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько отпускных сортировочно-комплектовочных площадок; -главные транспортные поперечные проходы (проезды) следует принимать между приемочными и отпускными дверями (воротами) склада. Количество продольных проходов (проездов) принимается в зависимости от планировки и ширины склада; -стеллажи и штабеля в складских помещениях следует располагать, как правило, перпендикулярно главной продольной оси здания в целях освещения проходов между стеллажами и штабелями естественным светом из окон продольных стен; -при размещении стеллажей и штабелей необходимо стремиться к максимальному использованию площади склада; контору склада и бытовые помещения рекомендуется располагать в торце складского здания. Контора склада должна иметь выход на рампу. Габаритные размеры складских помещений в плане должны устанавливаться так, чтобы длина склада Lск была не менее длины потребного фронта погрузочно-разгрузочных работ, т. е.

Слайд 21Lск Lгр

Высота складских помещений от уровня пола до затяжки фермы или стропил принимается обычно 4,8 — 6,0 м в зависимости от высоты укладки материалов. В тех случаях, когда склад оборудуется мостовым краном или другим подъемно-транспортным устройством, высота его определяется расчетом и может достигать 10,8 м и более. При приближенных расчетах общая площадь складов Fобщ может определяться в зависимости от полезной площади fпол через коэффициент использования α по формуле:

Fобщ = fпол / α ( 20 )

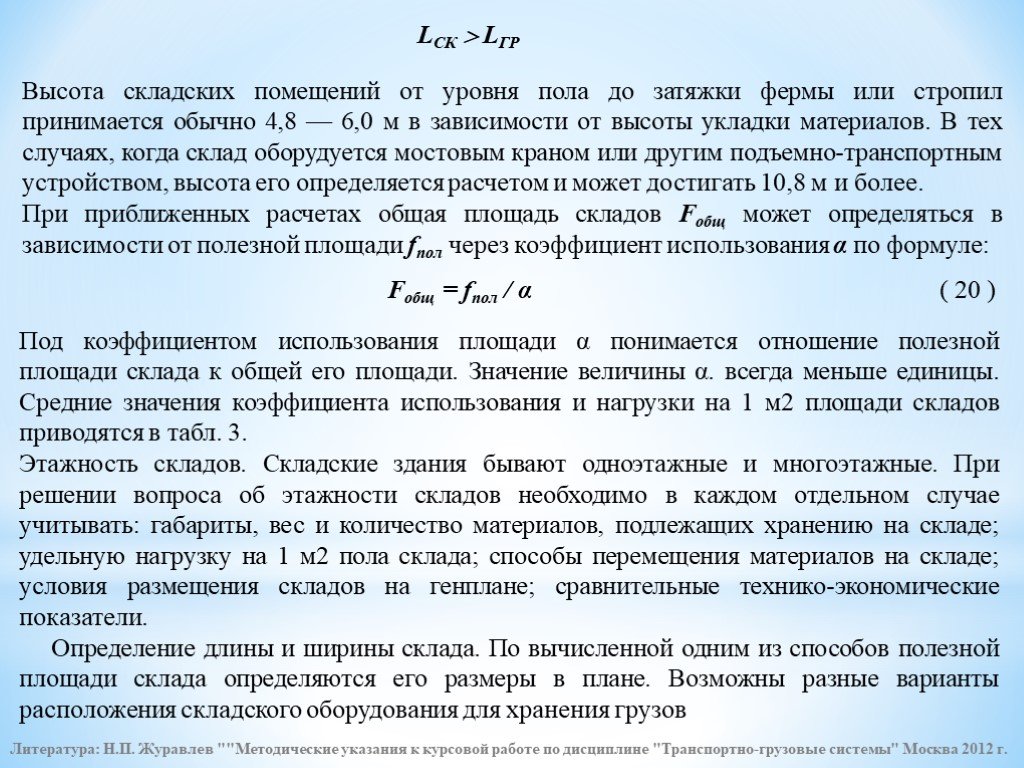

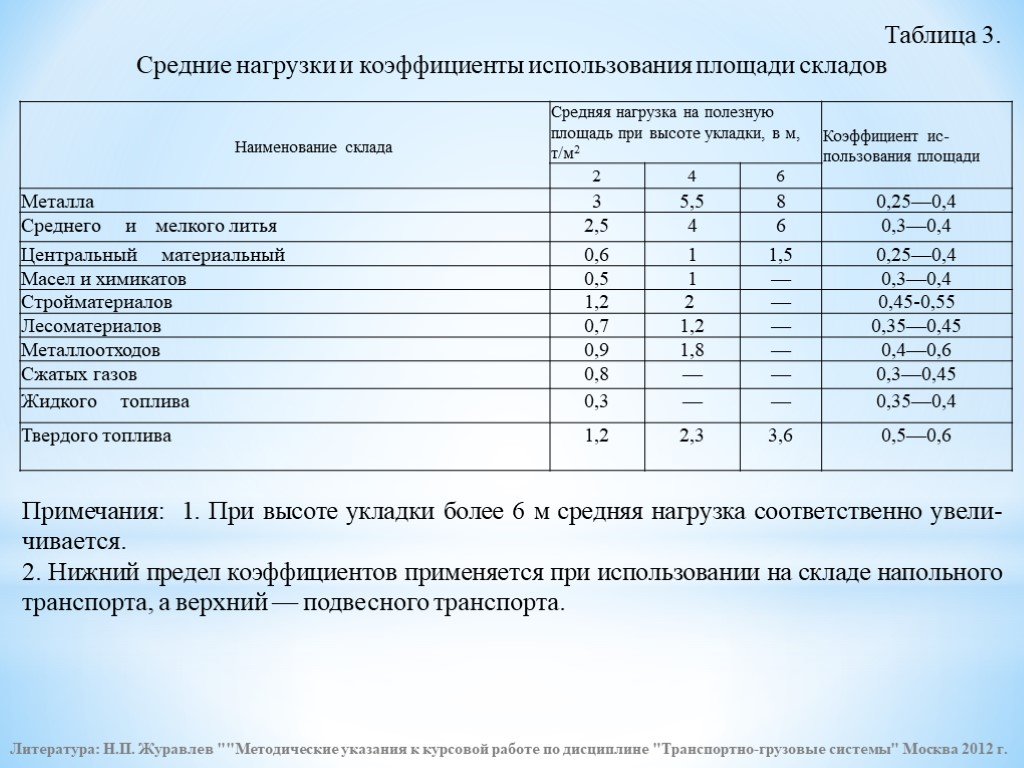

Под коэффициентом использования площади α понимается отношение полезной площади склада к общей его площади. Значение величины α. всегда меньше единицы. Средние значения коэффициента использования и нагрузки на 1 м2 площади складов приводятся в табл. 3. Этажность складов. Складские здания бывают одноэтажные и многоэтажные. При решении вопроса об этажности складов необходимо в каждом отдельном случае учитывать: габариты, вес и количество материалов, подлежащих хранению на складе; удельную нагрузку на 1 м2 пола склада; способы перемещения материалов на складе; условия размещения складов на генплане; сравнительные технико-экономические показатели. Определение длины и ширины склада. По вычисленной одним из способов полезной площади склада определяются его размеры в плане. Возможны разные варианты расположения складского оборудования для хранения грузов

Слайд 22Таблица 3. Средние нагрузки и коэффициенты использования площади складов

Примечания: 1. При высоте укладки более 6 м средняя нагрузка соответственно увеличивается. 2. Нижний предел коэффициентов применяется при использовании на складе напольного транспорта, а верхний — подвесного транспорта.

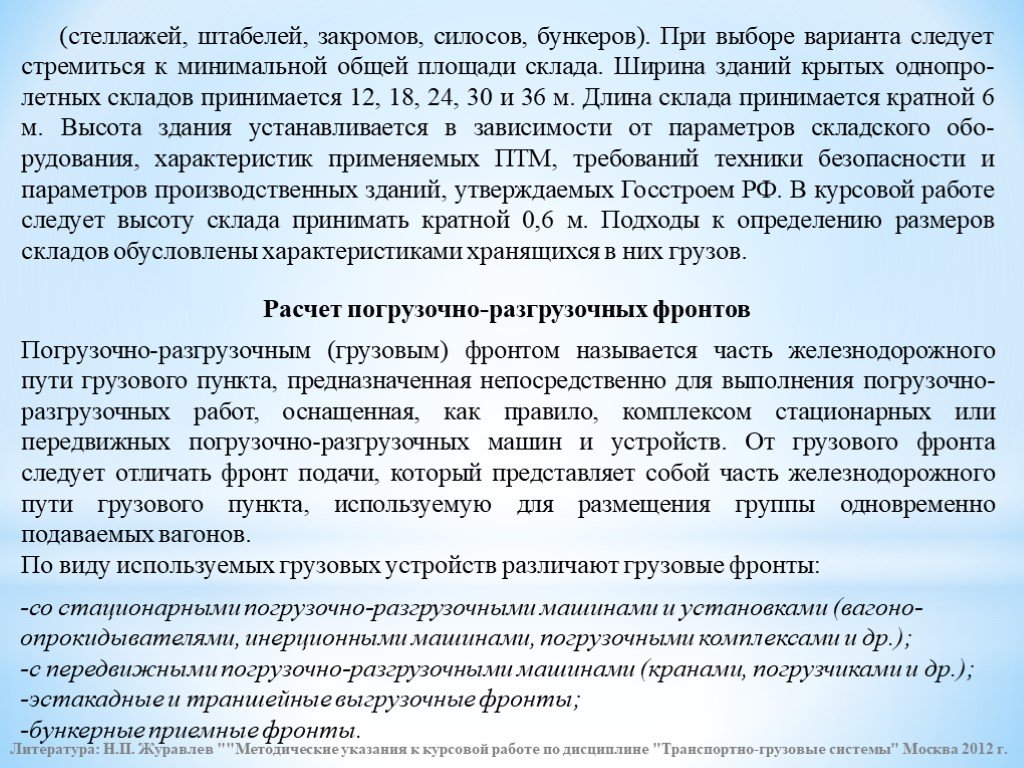

Слайд 23(стеллажей, штабелей, закромов, силосов, бункеров). При выборе варианта следует стремиться к минимальной общей площади склада. Ширина зданий крытых однопролетных складов принимается 12, 18, 24, 30 и 36 м. Длина склада принимается кратной 6 м. Высота здания устанавливается в зависимости от параметров складского оборудования, характеристик применяемых ПТМ, требований техники безопасности и параметров производственных зданий, утверждаемых Госстроем РФ. В курсовой работе следует высоту склада принимать кратной 0,6 м. Подходы к определению размеров складов обусловлены характеристиками хранящихся в них грузов.

Расчет погрузочно-разгрузочных фронтов

Погрузочно-разгрузочным (грузовым) фронтом называется часть железнодорожного пути грузового пункта, предназначенная непосредственно для выполнения погрузочно-разгрузочных работ, оснащенная, как правило, комплексом стационарных или передвижных погрузочно-разгрузочных машин и устройств. От грузового фронта следует отличать фронт подачи, который представляет собой часть железнодорожного пути грузового пункта, используемую для размещения группы одновременно подаваемых вагонов. По виду используемых грузовых устройств различают грузовые фронты:

-со стационарными погрузочно-разгрузочными машинами и установками (вагоноопрокидывателями, инерционными машинами, погрузочными комплексами и др.); -с передвижными погрузочно-разгрузочными машинами (кранами, погрузчиками и др.); -эстакадные и траншейные выгрузочные фронты; -бункерные приемные фронты.

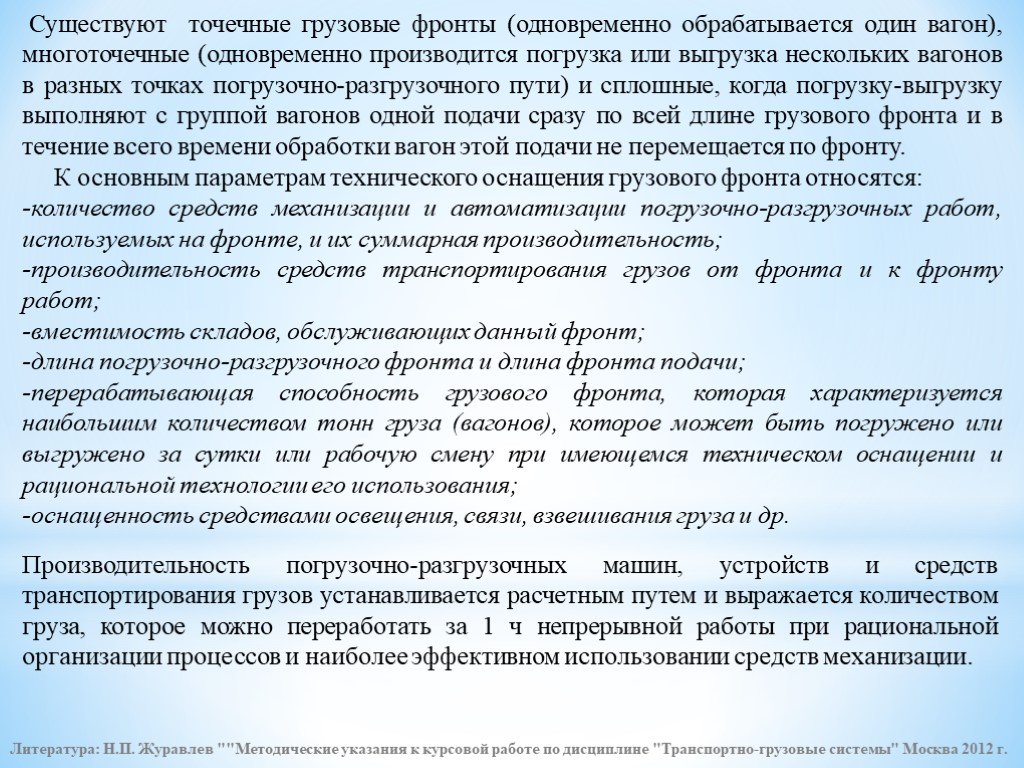

Слайд 24Существуют точечные грузовые фронты (одновременно обрабатывается один вагон), многоточечные (одновременно производится погрузка или выгрузка нескольких вагонов в разных точках погрузочно-разгрузочного пути) и сплошные, когда погрузку-выгрузку выполняют с группой вагонов одной подачи сразу по всей длине грузового фронта и в течение всего времени обработки вагон этой подачи не перемещается по фронту. К основным параметрам технического оснащения грузового фронта относятся: -количество средств механизации и автоматизации погрузочно-разгрузочных работ, используемых на фронте, и их суммарная производительность; -производительность средств транспортирования грузов от фронта и к фронту работ; -вместимость складов, обслуживающих данный фронт; -длина погрузочно-разгрузочного фронта и длина фронта подачи; -перерабатывающая способность грузового фронта, которая характеризуется наибольшим количеством тонн груза (вагонов), которое может быть погружено или выгружено за сутки или рабочую смену при имеющемся техническом оснащении и рациональной технологии его использования; -оснащенность средствами освещения, связи, взвешивания груза и др.

Производительность погрузочно-разгрузочных машин, устройств и средств транспортирования грузов устанавливается расчетным путем и выражается количеством груза, которое можно переработать за 1 ч непрерывной работы при рациональной организации процессов и наиболее эффективном использовании средств механизации.

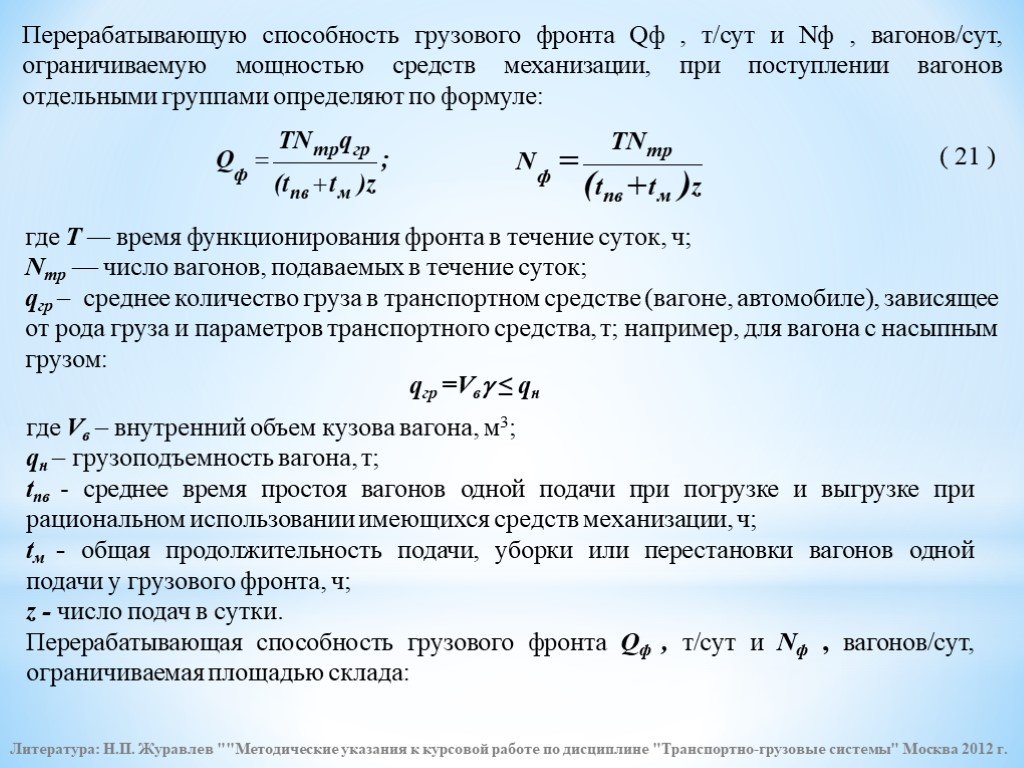

Слайд 25Перерабатывающую способность грузового фронта Qф , т/сут и Nф , вагонов/сут, ограничиваемую мощностью средств механизации, при поступлении вагонов отдельными группами определяют по формуле:

( 21 )

где Т — время функционирования фронта в течение суток, ч; Nтр — число вагонов, подаваемых в течение суток; qгр – среднее количество груза в транспортном средстве (вагоне, автомобиле), зависящее от рода груза и параметров транспортного средства, т; например, для вагона с насыпным грузом:

qгр =Vв ≤ qн

где Vв – внутренний объем кузова вагона, м3; qн – грузоподъемность вагона, т; tпв - среднее время простоя вагонов одной подачи при погрузке и выгрузке при рациональном использовании имеющихся средств механизации, ч; tм - общая продолжительность подачи, уборки или перестановки вагонов одной подачи у грузового фронта, ч; z - число подач в сутки. Перерабатывающая способность грузового фронта Qф , т/сут и Nф , вагонов/сут, ограничиваемая площадью склада:

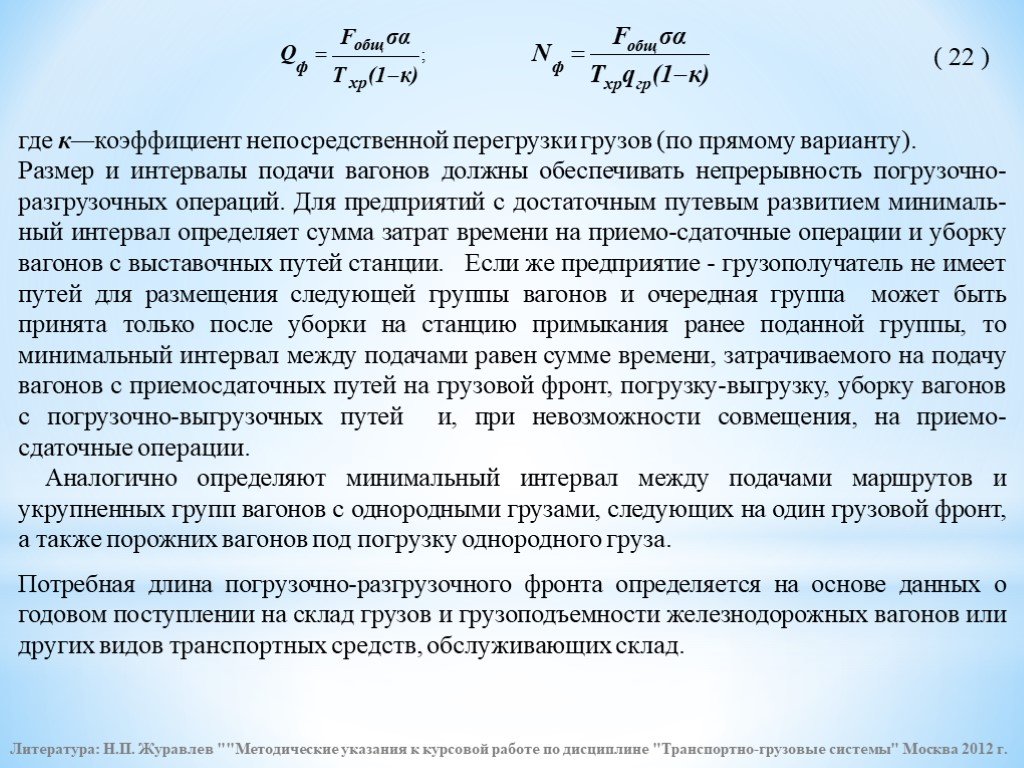

Слайд 26( 22 )

где к—коэффициент непосредственной перегрузки грузов (по прямому варианту). Размер и интервалы подачи вагонов должны обеспечивать непрерывность погрузочно-разгрузочных операций. Для предприятий с достаточным путевым развитием минимальный интервал определяет сумма затрат времени на приемо-сдаточные операции и уборку вагонов с выставочных путей станции. Если же предприятие - грузополучатель не имеет путей для размещения следующей группы вагонов и очередная группа может быть принята только после уборки на станцию примыкания ранее поданной группы, то минимальный интервал между подачами равен сумме времени, затрачиваемого на подачу вагонов с приемосдаточных путей на грузовой фронт, погрузку-выгрузку, уборку вагонов с погрузочно-выгрузочных путей и, при невозможности совмещения, на приемосдаточные операции. Аналогично определяют минимальный интервал между подачами маршрутов и укрупненных групп вагонов с однородными грузами, следующих на один грузовой фронт, а также порожних вагонов под погрузку однородного груза.

Потребная длина погрузочно-разгрузочного фронта определяется на основе данных о годовом поступлении на склад грузов и грузоподъемности железнодорожных вагонов или других видов транспортных средств, обслуживающих склад.

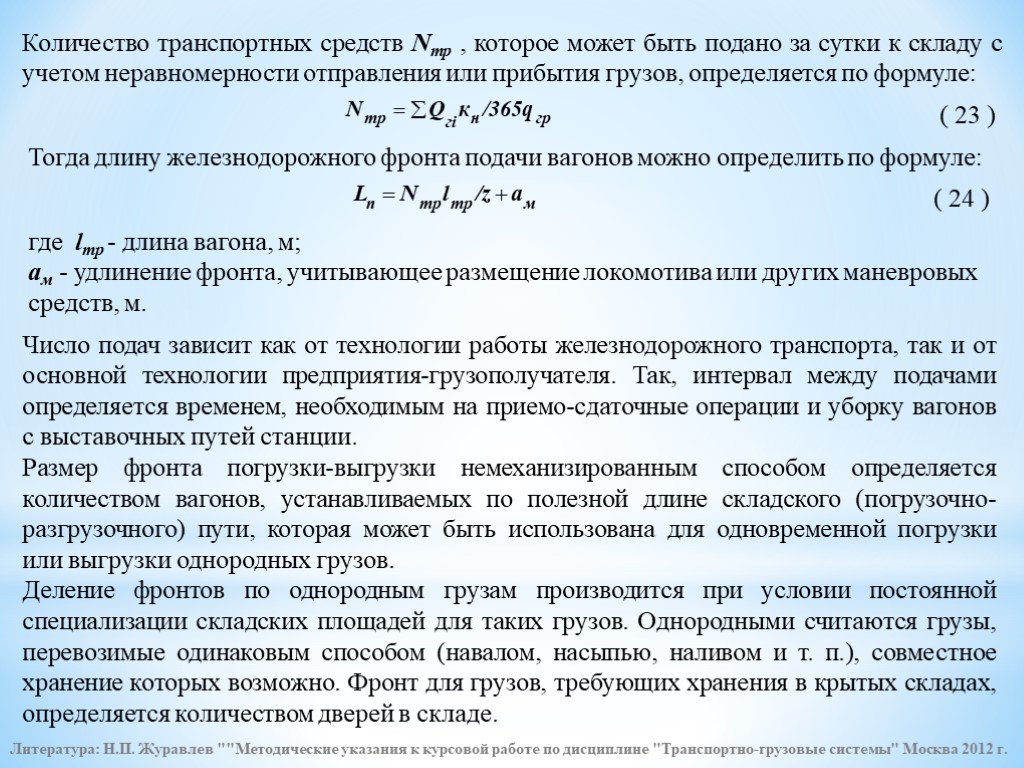

Слайд 27Количество транспортных средств Nтр , которое может быть подано за сутки к складу с учетом неравномерности отправления или прибытия грузов, определяется по формуле:

( 23 )

Тогда длину железнодорожного фронта подачи вагонов можно определить по формуле:

( 24 )

где lтр - длина вагона, м; ам - удлинение фронта, учитывающее размещение локомотива или других маневровых средств, м.

Число подач зависит как от технологии работы железнодорожного транспорта, так и от основной технологии предприятия-грузополучателя. Так, интервал между подачами определяется временем, необходимым на приемо-сдаточные операции и уборку вагонов с выставочных путей станции. Размер фронта погрузки-выгрузки немеханизированным способом определяется количеством вагонов, устанавливаемых по полезной длине складского (погрузочно-разгрузочного) пути, которая может быть использована для одновременной погрузки или выгрузки однородных грузов. Деление фронтов по однородным грузам производится при условии постоянной специализации складских площадей для таких грузов. Однородными считаются грузы, перевозимые одинаковым способом (навалом, насыпью, наливом и т. п.), совместное хранение которых возможно. Фронт для грузов, требующих хранения в крытых складах, определяется количеством дверей в складе.

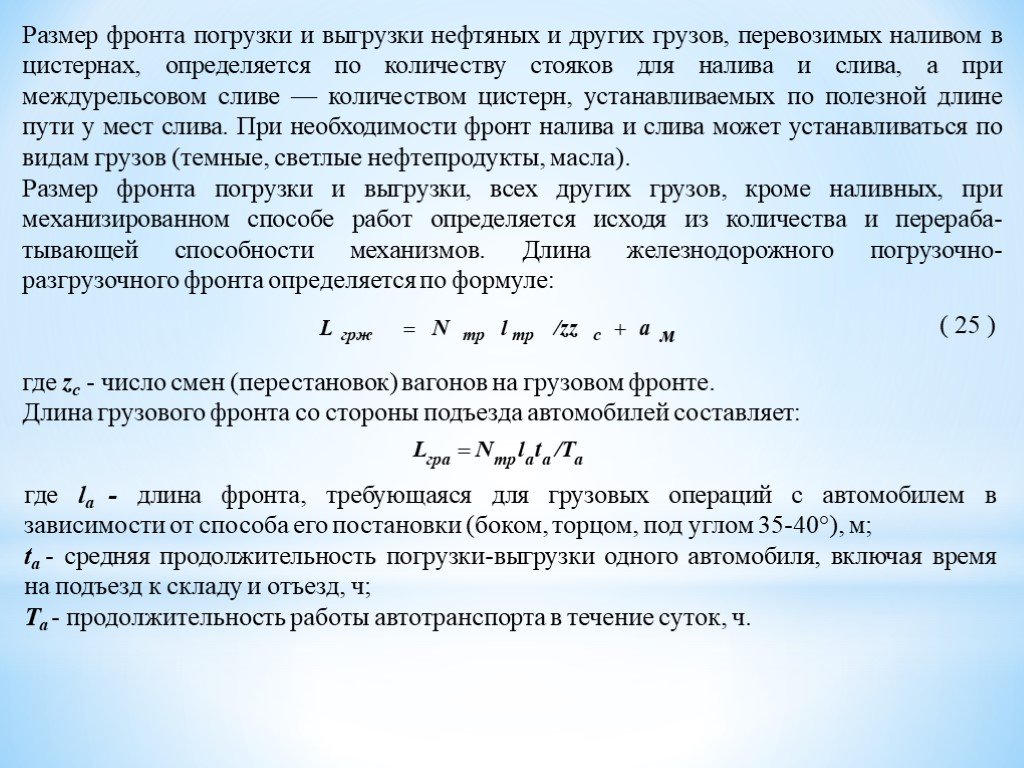

Слайд 28Размер фронта погрузки и выгрузки нефтяных и других грузов, перевозимых наливом в цистернах, определяется по количеству стояков для налива и слива, а при междурельсовом сливе — количеством цистерн, устанавливаемых по полезной длине пути у мест слива. При необходимости фронт налива и слива может устанавливаться по видам грузов (темные, светлые нефтепродукты, масла). Размер фронта погрузки и выгрузки, всех других грузов, кроме наливных, при механизированном способе работ определяется исходя из количества и перерабатывающей способности механизмов. Длина железнодорожного погрузочно-разгрузочного фронта определяется по формуле:

( 25 )

где zc - число смен (перестановок) вагонов на грузовом фронте. Длина грузового фронта со стороны подъезда автомобилей составляет:

где lа - длина фронта, требующаяся для грузовых операций с автомобилем в зависимости от способа его постановки (боком, торцом, под углом 35-40°), м; tа - средняя продолжительность погрузки-выгрузки одного автомобиля, включая время на подъезд к складу и отъезд, ч; Та - продолжительность работы автотранспорта в течение суток, ч.