Слайд 1ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Неорганические

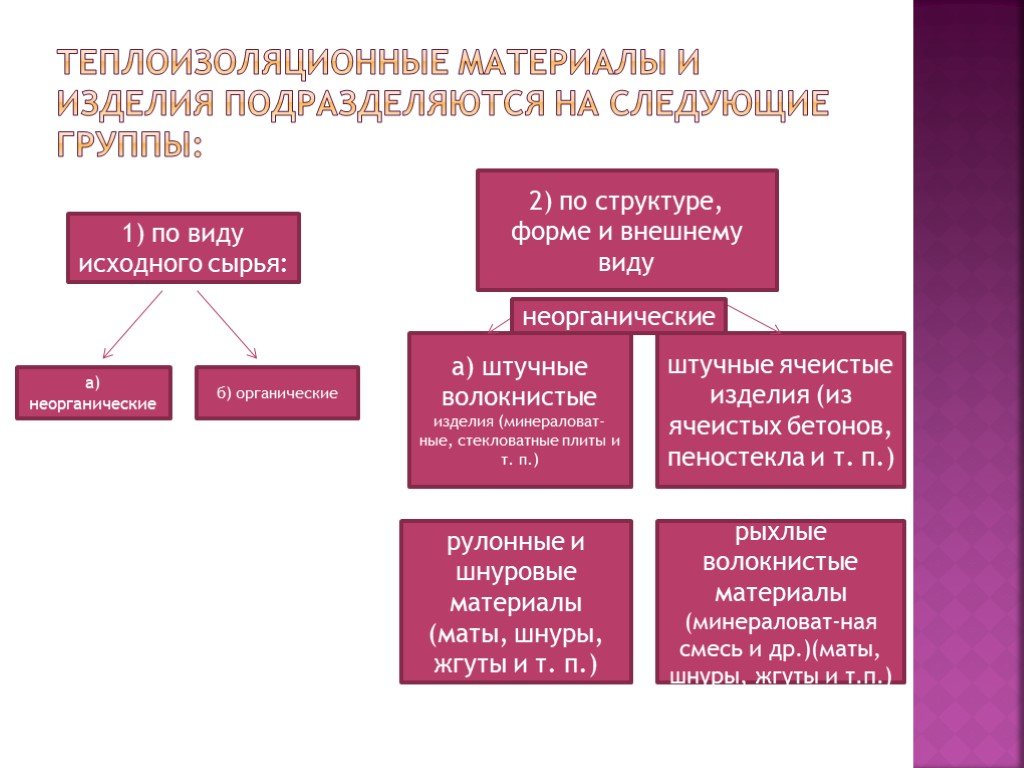

Слайд 2Теплоизоляционные материалы и изделия подразделяются на следующие группы:

1) по виду исходного сырья:

а) неорганические б) органические

2) по структуре, форме и внешнему виду

а) штучные волокнистые изделия (минераловат-ные, стекловатные плиты и т. п.)

штучные ячеистые изделия (из ячеистых бетонов, пеностекла и т. п.)

рулонные и шнуровые материалы (маты, шнуры, жгуты и т. п.)

рыхлые волокнистые материалы (минераловат-ная смесь и др.)(маты, шнуры, жгуты и т.п.)

неорганические

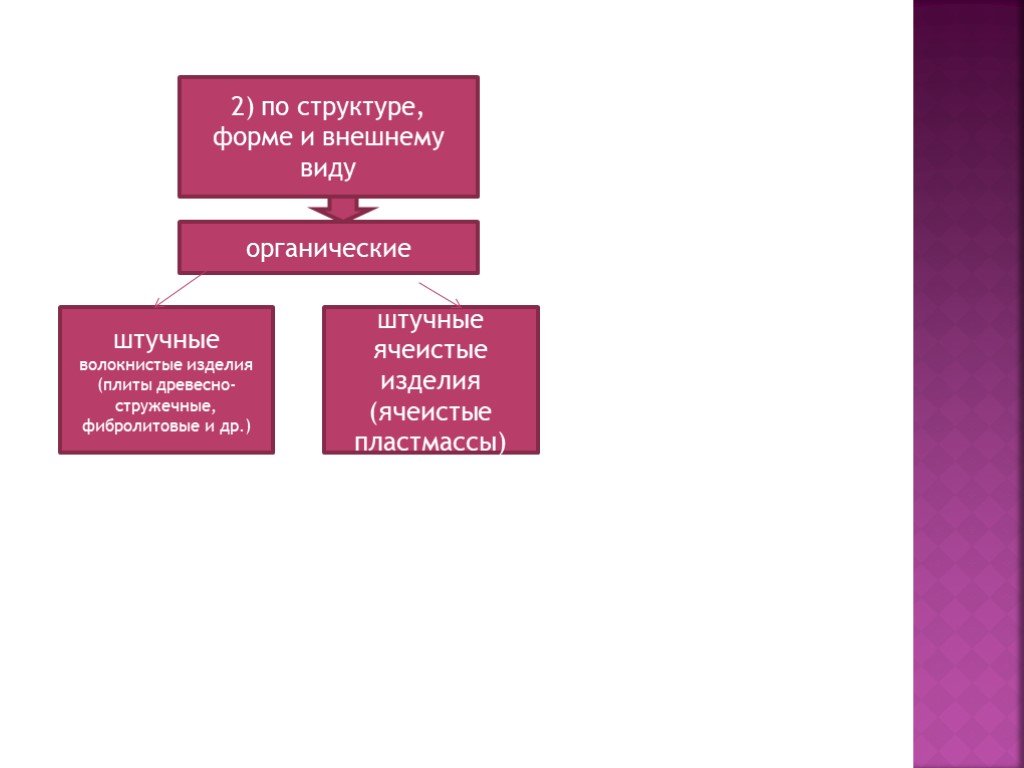

Слайд 3но органические

штучные волокнистые изделия (плиты древесно-стружечные, фибролитовые и др.)

штучные ячеистые изделия (ячеистые пластмассы)

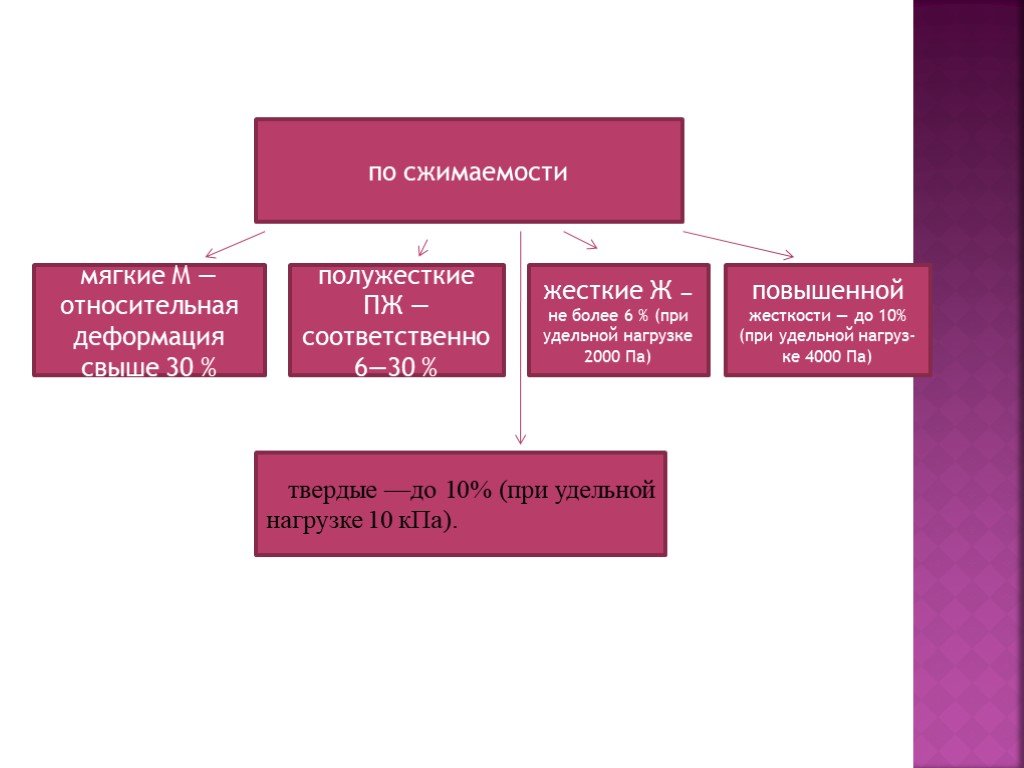

Слайд 4по сжимаемости

мягкие М — относительная деформация свыше 30 %

полужесткие ПЖ — соответственно 6—30 %

жесткие Ж — не более 6 % (при удельной нагрузке 2000 Па)

повышенной жесткости — до 10% (при удельной нагрузке 4000 Па)

твердые —до 10% (при удельной нагрузке 10 кПа).

Слайд 51. Строение и теплофизические свойства Теплоизоляционные материалы имеют высокопористое строение, они создаются из веществ, имеющих аморфную структуру, так как кристаллические вещества хорошо проводят теплоту. Теплопроводность уменьшается в 10 раз и более, если использовать материалы, получаемые путем быстрого охлаждения расплава (минеральных волокон). Например, теплопроводность монокристалла кварца 7,2 - 13,6 Вт/(м°С) (в разных направлениях), а силикатного стекла 0,6 - 0,81 Вт/(м°С). Теплоизоляционные материалы можно представить состоящими из твердого «каркаса» и воздуха, заполняющего поры материала. Теплопроводность материала — некоторая средняя величина теплопроводности вещества «каркаса» и воздуха, находящегося в порах. Теплопроводность воздуха зависит от размера пор и в порах 0,1—2 мм составляет 0,023—0,03 Вт/(м°С); она мала в сравнении с теплопроводностью основного вещества материала. Чем больше в материале пор, тем меньше его плотность и теплопроводность.

Слайд 6Теплопроводность воздушных слоев значительно возрастает при увеличении их толщины. Теплота через воздушный слой передается теплопроводностью λт, конвекцией λк и излучением λи, поэтому эквивалентную теплопроводность воздушного слоя λэ можно представить состоящей из трех слагаемых: λэ= λт + λк+λи.

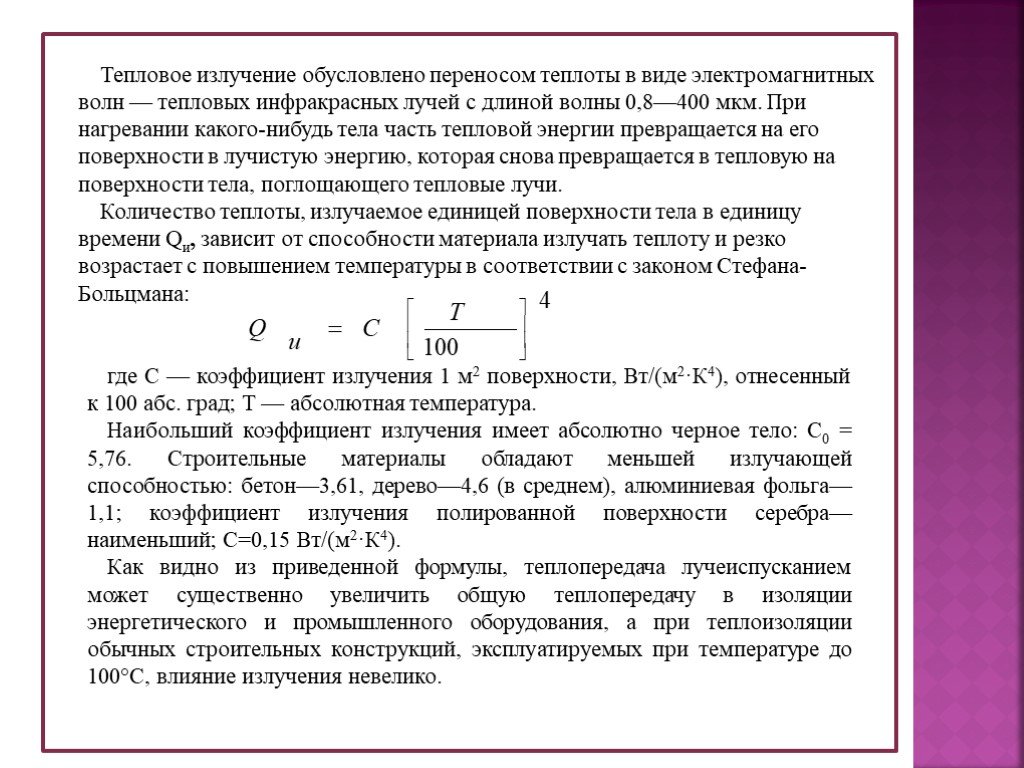

Слайд 7Тепловое излучение обусловлено переносом теплоты в виде электромагнитных волн — тепловых инфракрасных лучей с длиной волны 0,8—400 мкм. При нагревании какого-нибудь тела часть тепловой энергии превращается на его поверхности в лучистую энергию, которая снова превращается в тепловую на поверхности тела, поглощающего тепловые лучи. Количество теплоты, излучаемое единицей поверхности тела в единицу времени Qи, зависит от способности материала излучать теплоту и резко возрастает с повышением температуры в соответствии с законом Стефана-Больцмана:

где С — коэффициент излучения 1 м2 поверхности, Вт/(м2·К4), отнесенный к 100 абс. град; Т — абсолютная температура. Наибольший коэффициент излучения имеет абсолютно черное тело: С0 = 5,76. Строительные материалы обладают меньшей излучающей способностью: бетон—3,61, дерево—4,6 (в среднем), алюминиевая фольга—1,1; коэффициент излучения полированной поверхности серебра— наименьший; С=0,15 Вт/(м2·К4). Как видно из приведенной формулы, теплопередача лучеиспусканием может существенно увеличить общую теплопередачу в изоляции энергетического и промышленного оборудования, а при теплоизоляции обычных строительных конструкций, эксплуатируемых при температуре до 100°С, влияние излучения невелико.

Слайд 8Физические процессы, обусловливающие связь строения и теплопроводности материала, побуждают создавать поры в виде мелких ячеек либо тонких воздушных слоев, разделяющих волокна. В практике используют следующие основные способы создания высокопористого строения материала. Для материалов ячеистого строения (ячеистых бетонов, пеностекла, пористых пластмасс) используют способы газообразования и пенообразования. Способ газообразования широко применяется как способ вспучивания исходной массы при получении неорганических и органических теплоизоляционных материалов. Этот способ основан на выделении газообразных продуктов в объеме материала, находящегося в пластично-вязком или пиропластическом состоянии. Газообразователи обычно вводят в исходную массу (алюминиевую пудру при изготовлении газобетона, органические порофоры в технологии поропластов). Однако роль газообразователя может играть гидратная вода, являющаяся составной частью сырья и выделяющаяся при термической обработке перлита и вермикулита.

Слайд 9Важное значение имеют равномерное распределение воздушных пор в материале и характер пор. Желательно создавать мелкие, равномерно распределенные поры-ячейки закрытого типа. В закрытых порах воздух находится в спокойном состоянии и стабильнее выполняет роль теплоизолятора. В замкнутые поры не попадает вода (при обычных условиях насыщения), что очень важно для сохранения стабильных теплофизическнх свойств и долговечности. Стремление к замкнутой пористости отличает структуру теплоизоляционных материалов от структуры звукопоглощающих, которые должны иметь определенное количество «сквозных» пор. Это принципиальное отличие необходимо иметь в виду, так как часто для производства теплоизоляционных и звукопоглощающих изделий используются одни и те же исходные материалы (например, минеральное волокно, древесная масса и др.).

Слайд 10Теплопроводность материала λ связана с его температуропроводностью а, теплоемкостью с и плотностью ρт следующим отношением: λ = асρт.

Слайд 11Плотность материала

особо легкие (ОЛ) легкие (Л) тяжелые (Т) 150 600 500 450 400 100 75 50 35 25 15 125 175 200 250 300

Слайд 12Способ пенообразования использует поверхностно-активные вещества, способные адсорбироваться на поверхности раздела жидкая фаза — воздух и понижать поверхностное натяжение на границе раздела, что обусловливает вспенивание массы. Синтетические пенообразователи являются продуктами нефтехимического синтеза, применяемыми в производстве моющих средств: суль-фонолы (в виде порошка или 45 %-ного раствора), пенообразователь ПО-1 и др. Могут быть пенообразователи, получаемые из природного сырья (клееканифольный — пенобетон). Способ высокого водозатворения состоит в применении большого количества воды при получении формовочных масс (например, из трепела, диатомита); последующее испарение воды при сушке и обжиге отформованных изделий способствует образованию воздушных пор. Этот способ часто сочетается с введением выгорающих добавок (древесных опилок, измельченного низкосортного каменного угля, торфяной крошки и др.). Создание волокнистого каркаса — основной способ образования пористости волокнистых материалов (минеральной ваты, фибролита и т. п.). Высокопористое строение закрепляется, главным образом, путем тепловой обработки изделий, которая осуществляется в различных видах —путем обычного пропаривания или автоклавной обработки, сушки, обжига.

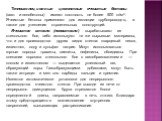

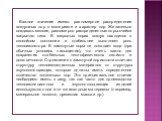

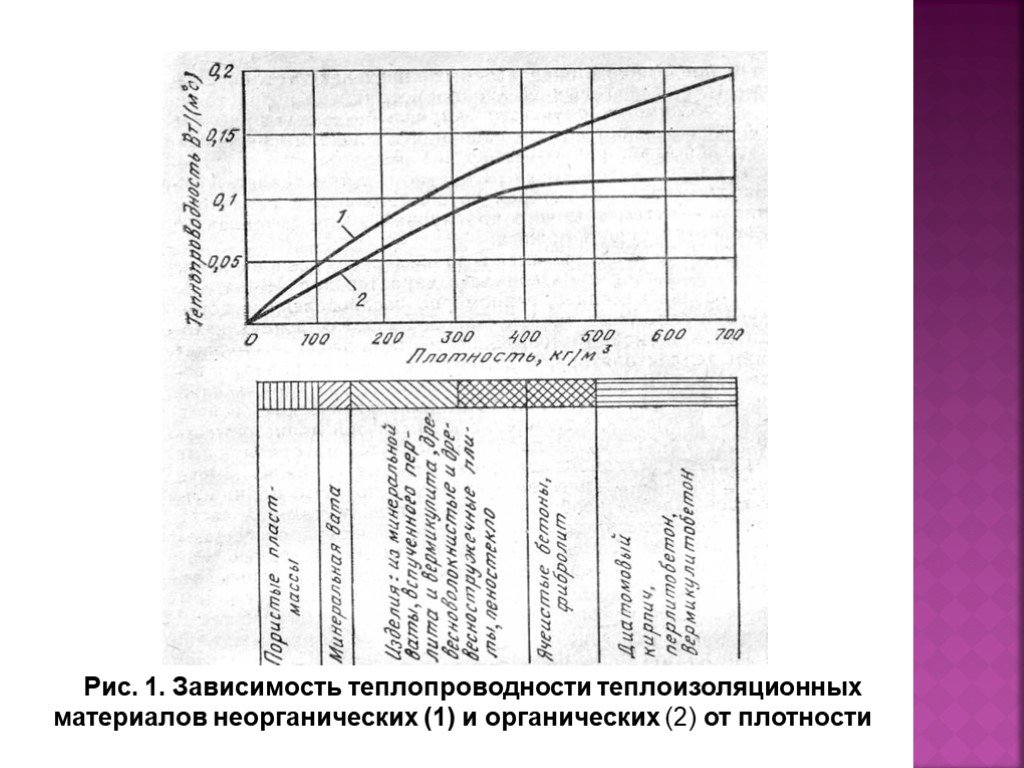

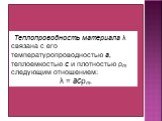

Слайд 13Рис. 1. Зависимость теплопроводности теплоизоляционных материалов неорганических (1) и органических (2) от плотности

Слайд 14По теплопроводности теплоизоляционные материалы делят на три класса: класс А -малотеплопроводные [до 0,058 Вт/(м°С)]; класс Б - среднетеплопроводные [0,058—0,116 Вт/(м°С)] и класс В - повышенной теплопроводности [не более 0,18 Вт/(м°С)]. Теплопроводность пористых материалов резко возрастает при увлажнении, так как теплопроводность воды, равная 0,58 Вт/ /(м°С)], в 25 раз больше теплопроводности воздуха.

Слайд 15Установить общую математическую зависимость между теплопроводностью материала и его влажностью не представляется возможным, так как сказывается значительное влияние природы материала, строения и формы его пор. Лишь в определенных пределах теплопроводность повышается прямо пропорционально возрастанию объемной влажности (W0, %), что позволяет приблизительно вычислить теплопроводность влажного материала λw по следующей формуле: λw = λс + δ W0 , где λс —теплопроводность сухого материала; δ — приращение теплопроводности на 1 % объемной влажности, которое составляет: для неорганических материалов при положительной температуре 0,002 Вт/(м°С), при отрицательной температуре 0,004 Вт/(м°С); для органических — соответственно 0,003 и 0,004 Вт/(м°С). Замерзание воды в порах материала и образование льда увеличивают λw, так как теплопроводность льда равна 2,32 Вт/(м°С), т. е. в 4 раза больше теплопроводности воды.

Слайд 16Теплоизоляция тепловых агрегатов и теплопроводов работает при повышенных температурах. Теплопроводность λt при средней температуре материала t можно вычислить по формуле О. Е. Власова, зная теплопроводность λс при 0°С и принимая коэффициент β=0,0025 на 1 °С повышения температуры (до 100 °С): λt = λс (1+ β t). При температуре более 100°С теплопроводность материалов возрастает с разной скоростью, поэтому и температурный коэффициент β будет различный. Расчетные значения теплопроводности материала принимают по СНиП II-3-79* («Нормы проектирования. Строительная теплотехника»). Теплопроводность некоторых материалов (магнезитовых огнеупоров, металлов) уменьшается при повышении температуры и, следовательно, температурная поправка имеет отрицательный знак.

Слайд 17Прочность теплоизоляционных материалов при сжатии сравнительно невелика—0,2—2,5 МПа. Показателем стабильности качества является предел прочности при сжатии при 10%-ной деформации. Основная прочностная характеристика волокнистых материалов (плит, скорлуп, сегментов) — предел прочности при изгибе. Он составляет для неорганических материалов 0,15—0,5 МПа; древесных плит 0,4—2 МПа. Гибкие теплоизоляционные материалы (минераловатные маты, войлок, асбестовый картон) испытывают на растяжение. Прочность материала должна быть такова, чтобы обеспечивалась его сохранность при перевозке, складировании, монтаже и, конечно, в эксплуатационных условиях. Деформативные свойства характеризуются сжимаемостью в воздушно-влажной среде, упругостью (в виде относительной деформации, %) и гибкостью.

Слайд 18Водопоглощение не только ухудшает теплоизоляционные свойства материала, но и понижает его прочность и долговечность. Материалы с закрытыми порами, например пеностекло, отличаются небольшим водопоглощением. Для снижения водопоглощения при изготовлении материалов вводят гидрофобизирующие добавки, используют гидроизоляцию. Химическая и биологическая стойкость. Большая пористость теплоизоляционных материалов благоприятствует прониканию в них влаги, агрессивных газов и паров, находящихся в окружающей среде. Стойкость теплоизоляции повышают, применяя защитные покрытия. Органические теплоизоляционные материалы и связующие (клей, крахмал) должны обладать биологической стойкостью, т. е. сопротивляться действию микроорганизмов, домовых грибов, насекомых (муравьев, термитов).

Слайд 19Морозостойкость должна учитываться как важное свойство утеплителя наружных ограждающих конструкций зданий и холодильников; оценивается числом циклов попеременного замораживания и оттаивания. Газо- и паропроницаемость учитывают при применении в ограждающих конструкциях. Она может иметь как положительное, так и отрицательное значение. Например, желательно, чтобы теплоизоляция не препятствовала воздухообмену жилых помещений с окружающей средой через наружные стены зданий. Однако теплоизоляцию стен влажных производственных помещений нередко защищают от увлажнения с помощью надежной гидроизоляции, устраиваемой с «теплой» стороны.

Слайд 20Возгораемость (горючесть) - способность теплоизоляционного материала выдерживать в течение определенного времени действие высокой температуры и открытого пламени; она связана со сгораемостью материала. Сгораемые материалы (из древесины, полимеров) можно применять только при осуществлении мероприятий по защите от возгорания. Предельная температура применения (Та) является основной характеристикой (вместе с теплопроводностью) качества высокотемпературной изоляции промышленных печей и энергетического оборудования ТЭС и АЭС. Это свойство зависит от состава и структуры материала: керамические волокна выдерживают действие температуры до 1100 - 1300 °С, трепельный кирпич - 900 °С, ячеистый бетон и пеностекло - 400 °С. Органическая теплоизоляция применяется при температуре до 60 - 100°С. Термическая стойкость - свойство материала выдерживать без разрушения определенное число циклов резкого охлаждения и нагревания (при работе технологического и энергетического оборудования). Она зависит не только от состава и пористости теплоизоляции, но и от однородности материала. Огнеупорность — свойство изделия противостоять длительному воздействию высокой температуры без существенного изменения прочности, формы и размеров. Это — важное свойство высокотемпературной теплоизоляции и легковесных огнеупоров.

Слайд 21§ 3. НЕОРГАНИЧЕСКИЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

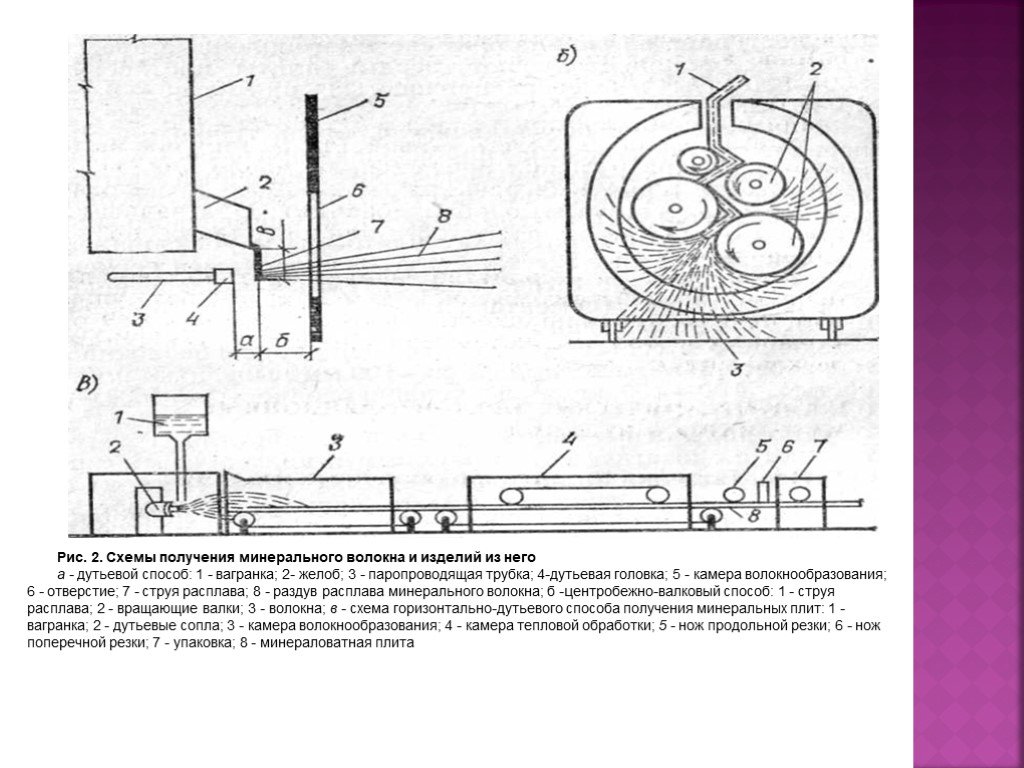

1. Неорганические теплоизоляционные изделия Минеральная вата состоит из тонких стекловидных волокон диаметром 5—15 мкм, получаемых из расплава легкоплавких горных пород (мергелей, доломитов, базальта, и др.), металлургических и топливных шлаков, золы ТЭС. Расплав обычно получают в вагранке либо в другом печном агрегате. Волокна образуются при воздействии подаваемого под давлением пара или воздуха на непрерывно вытекающую из вагранки струю расплава (рис. 2, а) либо путем подачи пара на валки или диск центрифуги (рис. 2,Б). Полученное минеральное волокно собирается в камере волокноосаждения на непрерывно движущейся сетке (рис. 2, в). В эту камеру вводят органические или минеральные связующие вещества. На основе минеральной ваты выпускают штучные, рулонные, шнуровые изделия и сыпучие (рыхлые, волокнистые) материалы.

Слайд 22Рис. 2. Схемы получения минерального волокна и изделий из него а - дутьевой способ: 1 - вагранка; 2- желоб; 3 - паропроводящая трубка; 4-дутьевая головка; 5 - камера волокнообразования; 6 - отверстие; 7 - струя расплава; 8 - раздув расплава минерального волокна; б -центробежно-валковый способ: 1 - струя расплава; 2 - вращающие валки; 3 - волокна; в - схема горизонтально-дутьевого способа получения минеральных плит: 1 - вагранка; 2 - дутьевые сопла; 3 - камера волокнообразования; 4 - камера тепловой обработки; 5 - нож продольной резки; 6 - нож поперечной резки; 7 - упаковка; 8 - минераловатная плита

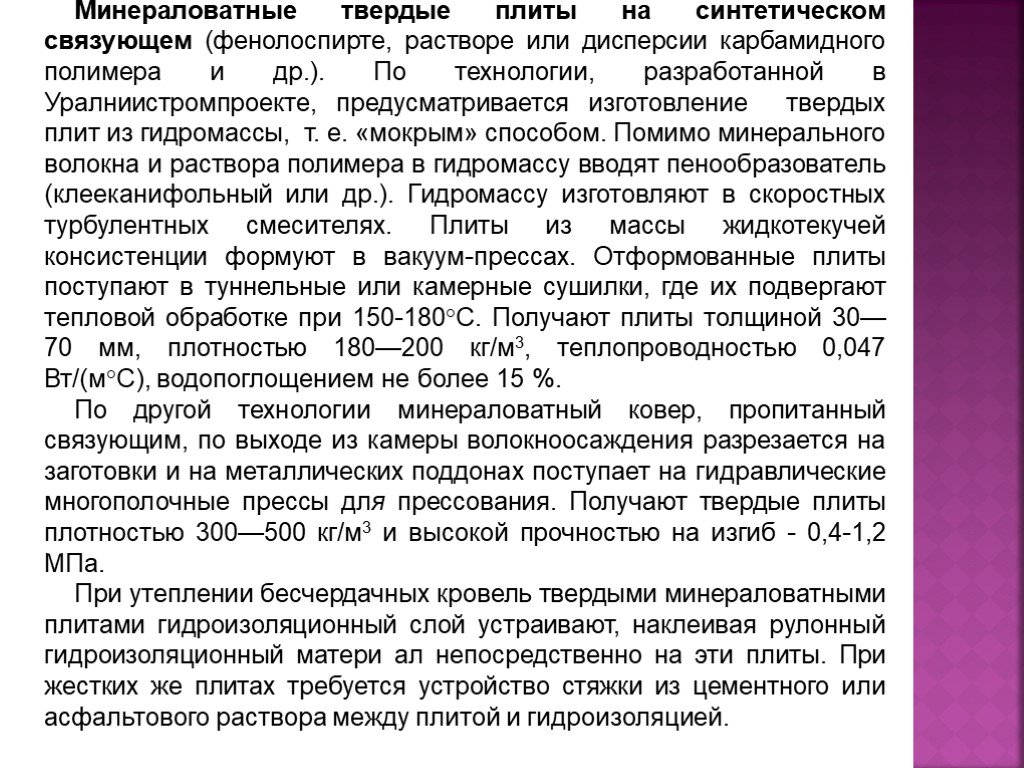

Слайд 23Минераловатные твердые плиты на синтетическом связующем (фенолоспирте, растворе или дисперсии карбамидного полимера и др.). По технологии, разработанной в Уралниистромпроекте, предусматривается изготовление твердых плит из гидромассы, т. е. «мокрым» способом. Помимо минерального волокна и раствора полимера в гидромассу вводят пенообразователь (клееканифольный или др.). Гидромассу изготовляют в скоростных турбулентных смесителях. Плиты из массы жидкотекучей консистенции формуют в вакуум-прессах. Отформованные плиты поступают в туннельные или камерные сушилки, где их подвергают тепловой обработке при 150-180°С. Получают плиты толщиной 30—70 мм, плотностью 180—200 кг/м3, теплопроводностью 0,047 Вт/(м°С), водопоглощением не более 15 %. По другой технологии минераловатный ковер, пропитанный связующим, по выходе из камеры волокноосаждения разрезается на заготовки и на металлических поддонax поступает на гидравлические многополочные прессы для прессования. Получают твердые плиты плотностью 300—500 кг/м3 и высокой прочностью на изгиб - 0,4-1,2 МПа. При утеплении бесчердачных кровель твердыми минераловатными плитами гидроизоляционный слой устраивают, наклеивая рулонный гидроизоляционный матери ал непосредственно на эти плиты. При жестких же плитах требуется устройство стяжки из цементного или асфальтового раствора между плитой и гидроизоляцией.

Слайд 24Минераловатные жесткие плиты, скорлупы и сегменты выпускают с синтетическим, битумным и неорганическим связующим (цементом, глиной, жидким стеклом и др.). Для повышения прочности и снижения количества связующего в состав изделий вводят коротковолокнистый асбест. Плиты толщиной 40—100 мм выпускают плотностью 100—400 кг/м3 и теплопроводностью 0,051— 0,135 Вт/(м-°С). Минераловатные полужесткие и мягкие плиты изготовляют с синтетическим, битумным и крахмальным связующим. Изделия (плиты, цилиндры, сегменты, маты) с синтетическим связующим имеют меньшую плотность, более прочны и привлекательны на вид по сравнению с изделиями на битумном связующем. Расход составляет, % по массе: фенолоспиртов 10—15, битума 9—20 в полужестких плитах и 3—5 в мягких плитах. Плотность плит 35—250 кг/м3, теплопроводность 0,041—0,07 Вт/ /(м°С). Минераловатные маты в рулонах выпускают: с синтетическим связующим (ρm=35—75 кг/м3), прошивные с металлическими, тканевыми, бумажными обкладками, с обкладками из стеклохолста (ρт=100—200 кг/м3); из штапельного стекловолокна (ρт==25—50 кг/м3); из непрерывного стекловолокна (ρт=80—20 кг/м3); в виде холста из базальтового волокна (ρm=15—20 кг/м3). К сыпучим материалам относят: минеральную вату гранулированную и минеральную смесь с неорганическим вяжущим для мастичной теплоизоляции.

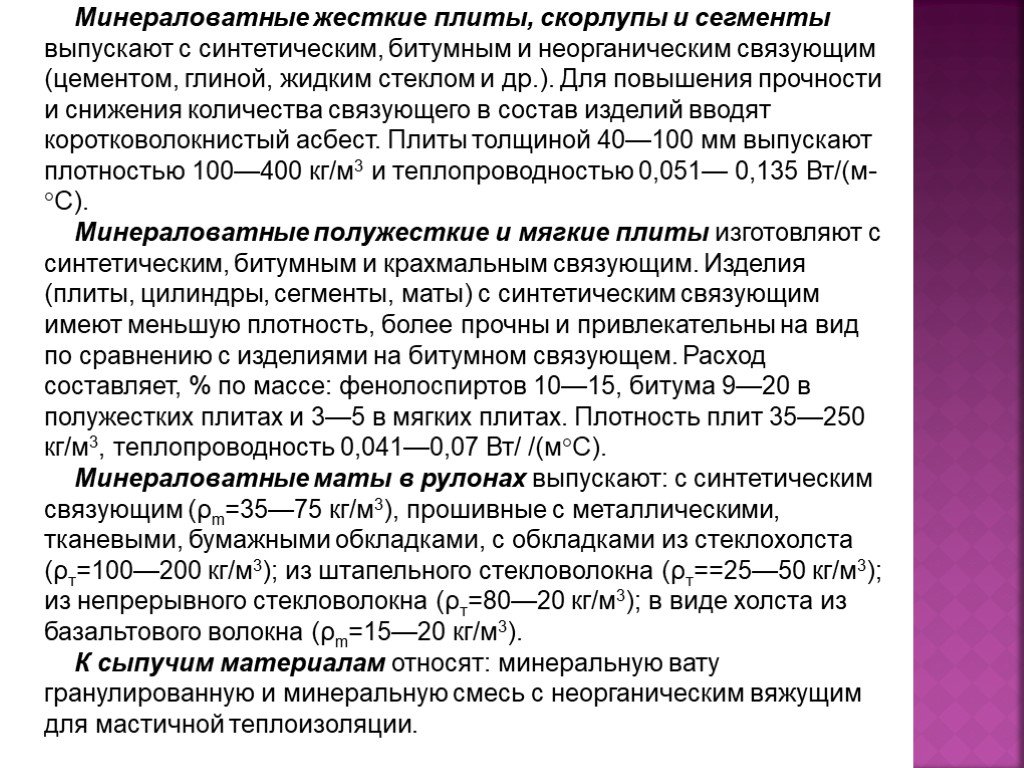

Слайд 25ТАБЛИЦА 1. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА НЕОРГАНИЧЕСКИХ ЖЕСТКИХ ИЗДЕЛИИ

Слайд 26Керамические теплоизоляционные изделия изготовляют путем формования, сушки и обжига; по сравнению с другими теплоизоляционными материалами они имеют высокую прочность и температуру применения до 900 °С. В качестве сырья используют диатомит, трепел, огнеупорную глину, перлит. Большая пористость создается путем введения в формовочную массу пенообразователей и выгорающих добавок (табл. 1). Теплоизоляционные легкие бетоны (плотного строения и крупнопористые) изготовляют из пористого заполнителя — вспученного перлита, легкого керамзита или вермикулита и минерального (реже органического) вяжущего.

Слайд 27Вулканитовые изделия изготовляют из смеси молото го диатомита или трепела (около 60%), воздушной из вести (20%) и асбеста (20%)- Отформованные изделия подвергаются автоклавной обработке, которая ускоряет химическое взаимодействие между кремнеземистым компонентом и воздушной известью, приводящее к образованию гидросиликатов кальция; температура примене-ния до 900 °С. Совелит — наиболее распространенный асбестомагне-зиальный материал. Сырьем для производства совелита служат доломит CaC03·MgC03 и 15 % асбеста. Доломит подвергают сложной переработке, которая включает об-жиг, гашение обожженного доломита, карбонизацию полученного доломитового молока с использованием газов, содержащих С02. Конечным продуктом химической пе-реработки доломита является четырехводный основный карбонат магния MgC03·Mg(OH)2·4H20, который вместе с осажденным СаС03 составляет основу совелита. Тепловая обработка совелитовых изделий состоит из двух стадий: сушки и прокаливания, имеющего целью декарбонизацию магнезиальной составляющей. Благодаря прокаливанию снижается плотность и теплопроводность, а температуростойкость повышается. Совелит применяют для изоляции промышленного оборудования при температуре до 500 °С.

Слайд 28Теплоизоляционные цементные ячеистые бетоны (газо- и пенобетоны) имеют плотность не более 500 кг/м3. Ячеистые бетоны применяют для изоляции трубопроводов, а также для утепления строительных конструкций. Ячеистое стекло (пеностекло) вырабатывают из стекольного боя, либо используют те же сырьевые материалы, что и для производства других видов стекла: кварцевый песок, известняк, соду и сульфат натрия. Могут использоваться горные породы: трахиты, сиениты, нефелины, обсидианы. При спекании порошка стекольного боя с газообразователями — коксом и известняком — выделается углекислый газ, образующий поры. Газообразующими добавками, могут быть также антрацит и мел или карбиды кальция и кремния. Имеются автоматически установки для непрерывного производства ячеистого стекла. При выходе из печи от непрерывно движущегося бруса отрезаются блоки определенной длины, направляемые в печь отжига. Благодаря этому прёдотвращается возникновение внутренних напряжений, вызывающих растрескивание.

Слайд 29Ячеистое стекло имеет специфическое строение. В материале стенок крупных пор содержатся мельчайшие микропоры. Двоякий характер пористости обусловливает малую теплопроводность при достаточно высокой прочности, водостойкости и морозостойкости. Ячеистое стекло— несгораемый материал с высокой температуростой-костью—400 °С (для бесщелочного стекла до 600 °С). Ячеистое стекло хорошо сцепляется с цементными материалами, его можно обрабатывать — пилить, шлифовать, сверлить. Ячеистое стекло применяют для теплоизоляции тепловых сетей при подземной бесканальной прокладке. Оно находит применение для теплоизоляции стен, перекрытий, кровель, в конструкциях холодильников. Крупнопористый керамзитобетон в виде плит используют для утепления ограждающих конструкций. Его плотность 400—500 кг/м3, марки по прочности на сжатие 4—10, теплопроводность 0,14—0,17 Вт/(м·°С). Стеклопор получают путем грануляции и вспучивания жидкого стекла с минеральными добавками (мелом, молотым песком, золой ТЭС и др.). Технологический процесс включает производство гранулята —«стеклобисера» и его низкотемпературное (при 320—360 °С) вспучивание. Стеклопор выпускают трех марок: СЛ с ρт=15— 40 кг/м3, λ= 0,028—0,035 Вт/(м·°С); Л с ρт=40— 80 кг/м3, λ = 0,032—0,04 Вт/(м·°С); Т с ρт = 80— 120 кг/м3, λ = 0,038—0,05 Вт/(м·°С). Себестоимость стеклопора 6—7 руб/м3, расход жидкого стекла 22—65 кг/м3. В сочетании с различными связующими стеклопор используют для изготовления штучной, мастичной и заливочной теплоизоляции. Наиболее эффективно применение стеклопора в наполненных пенопластах, так как введение его в пенопласт позволяет снизить расход полимера и значительно повысить огнестойкость теплоизоляционных изделий.

Слайд 30Развивается производство индустриальных перлитовых изделий с разнообразными свойствами. Безобжиговые перлитовые изделия получают из пористого перлитового песка, используя разнообразные связующие вещества (битум, гипсовые вяжущие, цемент, полимеры). Битумоперлитовые плиты, плотностью 250—450 кг/м3 и теплопроводностью 0,07—0,1 Вт/(м·°С) имеют прочность на изгиб 0,15—0,2 МПа; их применяют при температуре от —50 до +60 °С. Битумоперлит используют для утепления строительных конструкций, изоляции трубопроводов и устройства монолитных теплоизоляционных покрытий (при укладке и уплотнении в горячем состоянии). Стеклоперлитовые изделия изготовляют из перлита (75%), жидкого стекла (30% по массе), применяя тепловую обработку отформованных изделий при 400 °С в сушилке. Эти изделия могут применяться при рабочей температуре до 600°С для теплоизоляции технологического и энергетического оборудования. Керамоперлитовые изделия получают из смеси пористого перлитового песка (50—60 %) и огнеупорной или бентонитовой глины (в виде шликера). После формования на прессе изделия подвергают сушке и обжигу, причем оба процесса могут быть совмещены в туннельной печи. Перлитовый огнеупорный легковес (предельная температура применения 800°С) производят из перлитового песка, используя в качестве связующего жидкое стекло с добавками буры и др. Монтажные асбестовые материалы выпускают в виде листов и рулонов из асбестового волокна; иногда вводят наполнитель и небольшое количество склеивающих веществ (крахмала, казеина и др.), получая асбестовую бумагу, картон, шнур. Алюминиевую фольгу применяют в качестве отражательной изоляции в воздушных прослойках слоистых ограждающих конструкций зданий и для теплоизоляции промышленного оборудования и трубопроводов при температуре до 300 °С.

Слайд 312. Неорганические рыхлые материалы Неорганические рыхлые материалы для мастичной теплоизоляции изготовляют из смеси волокнистых материалов (асбеста, минерального волокна) с неорганическими вяжущими, затворяемыми водой. Их применяют для изоляции промышленного оборудования и трубопроводов с учетом температуры у границ теплоизоляционного слоя. Минераловатную смесь приготовляют из минеральной ваты, асбеста, тонкодисперсной глины и портландцемента. Плотность изоляции в сухом состоянии 400 кг/м3, теплопроводность не более 0,028 Вт/(м·°С). Асбестодиатомитовый порошок — смесь асбеста (15%) и молотого диатомита или трепела (85%), иногда с добавками других веществ (отходов асбестоцемент-ных заводов, слюды). Плотность теплоизоляции 450 — 700 кг/м3, теплопроводность 0,093—0,21 Вт/(м·°С). Совелитовый порошок — смесь легкого основного карбоната магния и карбоната кальция с асбестом, применяемая при температурах до 500 °С. Готовая совелитовая теплоизоляция имеет плотность 450 кг/м3 и теплопроводность не более 0,098 Вт/(м·°С). Асбестомагнезиальный порошок (ньювель) приготовляют в виде смеси легкого основного карбоната магния с асбестом и применяют при температуре до 350 °С.

Слайд 32Неорганические зернистые материалы для теплоизоляционных засыпок. При температуре до 900 °С применяют: вспученный перлит в виде пористого песка (зерна до 5 мм), ρн=75—250 кг/м3 и λ= 0,04—0,058 Вт/(м·0С)^ вспученный вермикулит в виде смеси пластинчатых зерен крупностью не более 15 мм, ρн=100—300 кг/м3 и λ =0,075—0,104 Вт/(м·°С); измельченные и обожженные диатомиты и трепелы с крупностью зерен до 5 мм, ρн = 400—700 кг/м3 и λ = 0,11—0,18 Вт/(м·°С). При температуре до 450—600 °С применяют гранулированную и стеклянную вату, дробленую пемзу и вулканический туф, топливные шлаки, получаемые при сжигании кускового топлива, топливные золы от сжигания пылевидного топлива, доменные гранулированные шлаки.

![По теплопроводности теплоизоляционные материалы делят на три класса: класс А -малотеплопроводные [до 0,058 Вт/(м°С)]; класс Б - среднетеплопроводные [0,058—0,116 Вт/(м°С)] и класс В - повышенной теплопроводности [не более 0,18 Вт/(м°С)]. Теплопроводность пористых материалов резко возрастает при увла По теплопроводности теплоизоляционные материалы делят на три класса: класс А -малотеплопроводные [до 0,058 Вт/(м°С)]; класс Б - среднетеплопроводные [0,058—0,116 Вт/(м°С)] и класс В - повышенной теплопроводности [не более 0,18 Вт/(м°С)]. Теплопроводность пористых материалов резко возрастает при увла](https://prezentacii.org/upload/cloud/18/12/82810/images/thumbs/screen14.jpg)