Слайд 2Прессование – способ обработки металлов давлением, когда металл выдавливают из замкнутой полости через специально изготовленное отверстие. Прессование осуществляется на мощных гидравлических прессах с давлением до 10000 т.

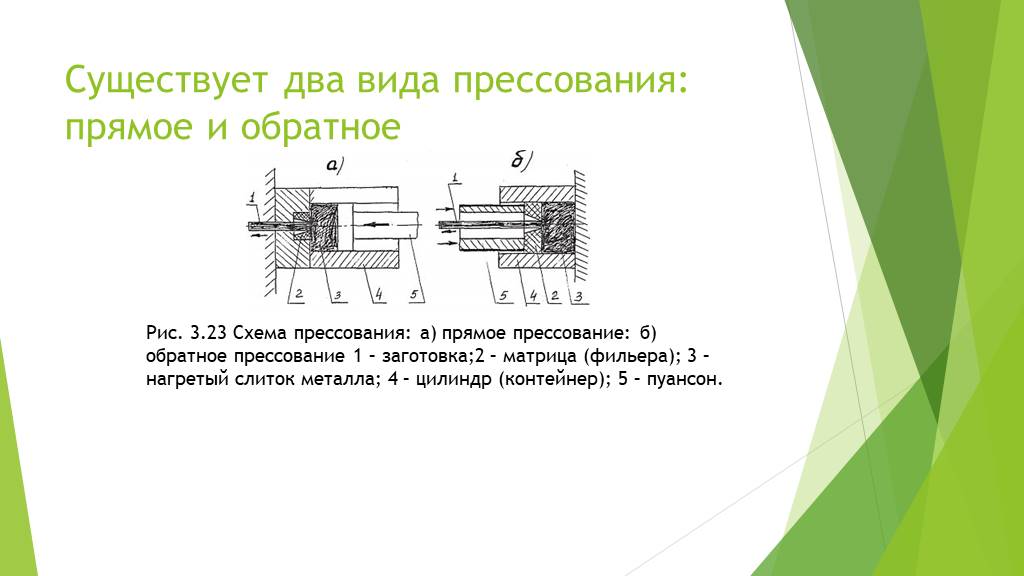

Слайд 3Существует два вида прессования: прямое и обратное

Рис. 3.23 Схема прессования: а) прямое прессование: б) обратное прессование 1 – заготовка;2 – матрица (фильера); 3 – нагретый слиток металла; 4 – цилиндр (контейнер); 5 – пуансон.

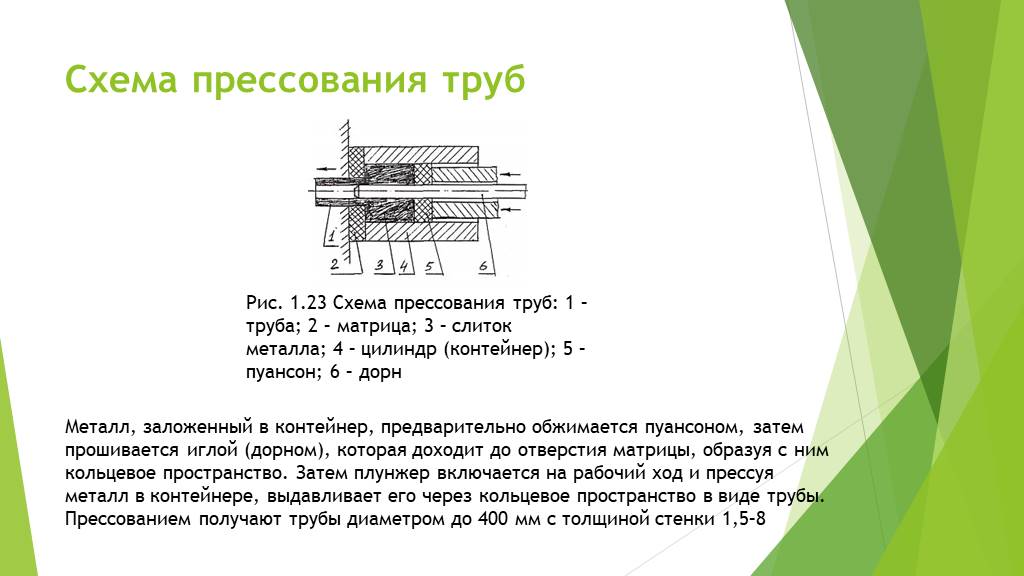

Слайд 4Схема прессования труб

Рис. 1.23 Схема прессования труб: 1 – труба; 2 – матрица; 3 – слиток металла; 4 – цилиндр (контейнер); 5 – пуансон; 6 – дорн

Металл, заложенный в контейнер, предварительно обжимается пуансоном, затем прошивается иглой (дорном), которая доходит до отверстия матрицы, образуя с ним кольцевое пространство. Затем плунжер включается на рабочий ход и прессуя металл в контейнере, выдавливает его через кольцевое пространство в виде трубы. Прессованием получают трубы диаметром до 400 мм с толщиной стенки 1,5–8

Слайд 5Заготовки для прессования

При прессовании применяют либо литые слитки, либо слитки, обработанные давлением. В настоящее время в качестве заготовок для прессования используются следующие изделия: а) круглые сплошные слитки; б) круглые полые слитки; в) плоские сплошные слитки.

Слайд 6Подготовка и эксплуатация оборудования для прессового производства

Операции по подготовке оборудования и инструмента к прессованию включают мероприятия, обеспечивающие получение пресс-изделий требуемого качества в необходимых объемах.

Слайд 7Контейнеры

Подготовка контейнера к работе состоит из операций нагрева и смазки, что обеспечивает снижение температурных воздействий и уменьшение трения прессуемого металла.

Слайд 8Пресс-штемпели и пресс-шайбы

В процессе эксплуатации пресс-штемпелей возможны смятие торцов, наклепывание, растрескивание, а также косой скол тела пресс-штемпеля. Пресс-штемпели передают давление пресса на прессуемую заготовку и воспринимают полное давление прессования. Для предохранения торца пресс-штемпеля от контакта с нагретой заготовкой используют сменные пресс-шайбы. В процессе работы пресс-штемпель испытывает значительный тепловой разогрев.

Слайд 9Иглы и оправки

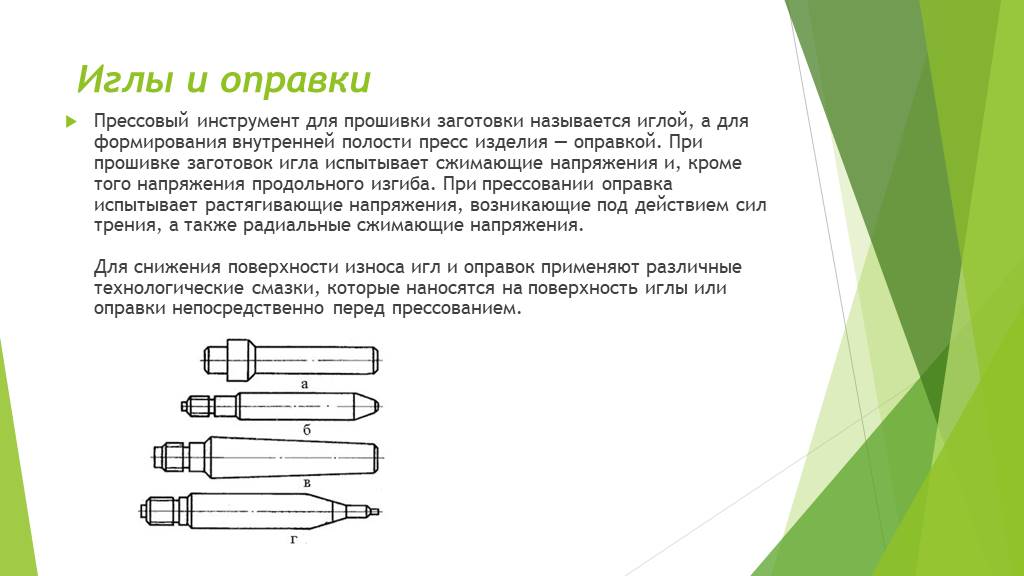

Прессовый инструмент для прошивки заготовки называется иглой, а для формирования внутренней полости пресс изделия — оправкой. При прошивке заготовок игла испытывает сжимающие напряжения и, кроме того напряжения продольного изгиба. При прессовании оправка испытывает растягивающие напряжения, возникающие под действием сил трения, а также радиальные сжимающие напряжения. Для снижения поверхности износа игл и оправок применяют различные технологические смазки, которые наносятся на поверхность иглы или оправки непосредственно перед прессованием.

Слайд 10Матрицы

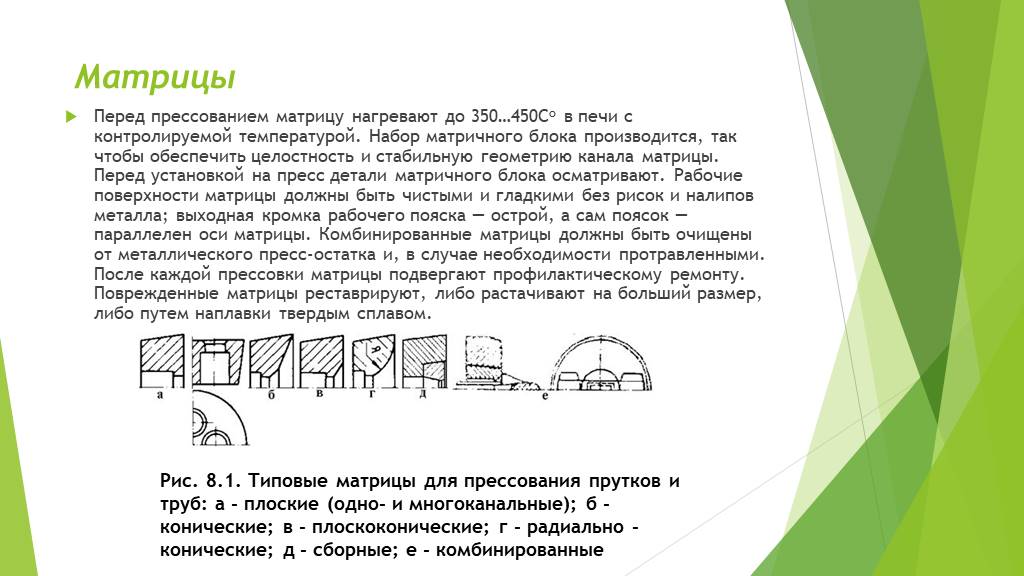

Перед прессованием матрицу нагревают до 350…450Со в печи с контролируемой температурой. Набор матричного блока производится, так чтобы обеспечить целостность и стабильную геометрию канала матрицы. Перед установкой на пресс детали матричного блока осматривают. Рабочие поверхности матрицы должны быть чистыми и гладкими без рисок и налипов металла; выходная кромка рабочего пояска — острой, а сам поясок — параллелен оси матрицы. Комбинированные матрицы должны быть очищены от металлического пресс-остатка и, в случае необходимости протравленными. После каждой прессовки матрицы подвергают профилактическому ремонту. Поврежденные матрицы реставрируют, либо растачивают на больший размер, либо путем наплавки твердым сплавом.

Рис. 8.1. Типовые матрицы для прессования прутков и труб: а - плоские (одно- и многоканальные); б - конические; в - плоскоконические; г - радиально - конические; д - сборные; е - комбинированные

Слайд 11ПРАВКА ПРЕСС-ИЗДЕЛИЙ

Правка растяжением Правку растяжением осуществляют непосредственно после прессования или после отжига. Правка производится на специальных растяжных машинах. На данных машинах устраняют продольную кривизну и скручивание профиля. В результате этой операции снижаются остаточные напряжения, повышаются прочностные характеристики, сохраняется хорошее качество поверхности. Степень деформации при правке растяжением не превышает 4%, поскольку даже этого значения достаточно для получения необходимой геометрии. Правка труб имеет ряд особенностей. Несмотря на удобство зажима трубы двумя губками, при этом не удается охватить трубу по окружности более чем на 240…260 градусов. Это приводит к неравномерности деформации при растяжении, вследствие чего на трубе появляются хлопуны (места с повышенной вытяжкой полотна). Поэтому при значительной кривизне прессованных труб их правку осуществляют в две стадии с освобождением трубы из губок, их поворотом вокруг оси на 90 градусов и поворотом зажимов между стадиями правки.

Слайд 12Правка на ролико-правильных машинах Используется для исправления продольной кривизны и искажений формы, а также скручивание пресс-изделий. Преимущество ролико-правильных машин перед растяжными: меньшая величина технологических усилий, отсутствие концевых отходов, возможность правки профилей различной длины. К недостаткам данного способа правки следует отнести ограниченность сортамента, выправляемых пресс-изделий, необходимость в большом количестве сменного инструмента. Для доводки формы профилей после правки на ролико-правильных машинах применяют ручную правку с помощью зажимных приспособлений, специальных выколоток, ключей и т.д. Доводка формы изделия также осуществляется при прокатке в плитах, что значительно уменьшает объем и, соответственно, трудоемкость ручной правки. В основном прокаткой в плитах правят панели. При этом панель укладывается между двумя плитами с углублениями в форме выправляемой панели. После этого панель, уложенная между плитами, прокатывается в прокатной клети или на ролико-правильной машине. Перед укладкой панелей в плиты последние тщательно смазывают машинным маслом. Прокатку ведут в три-четыре прохода [5].