Слайд 1Презентация По дисциплине Инженерная графика На тему «Шпоночные и Шлицевые соединения».

Слайд 2Содержание Глава 1. Шпоночные соединения 1.1.Общие сведения 1.2. Разновидности шпоночных соединений Глава 2. Шлицевые соединения 2.1 .Общие сведения 2.2. Разновидности шлицевых соединений

Слайд 3Глава 1. Шпоночные соединения 1.1.Общие сведения

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

Слайд 4Достоинства шпоночных соединений - простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостатки - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений).

Достоинства и недостатки шпоночных соединений.

Слайд 5Разновидности шпоночных соединений.

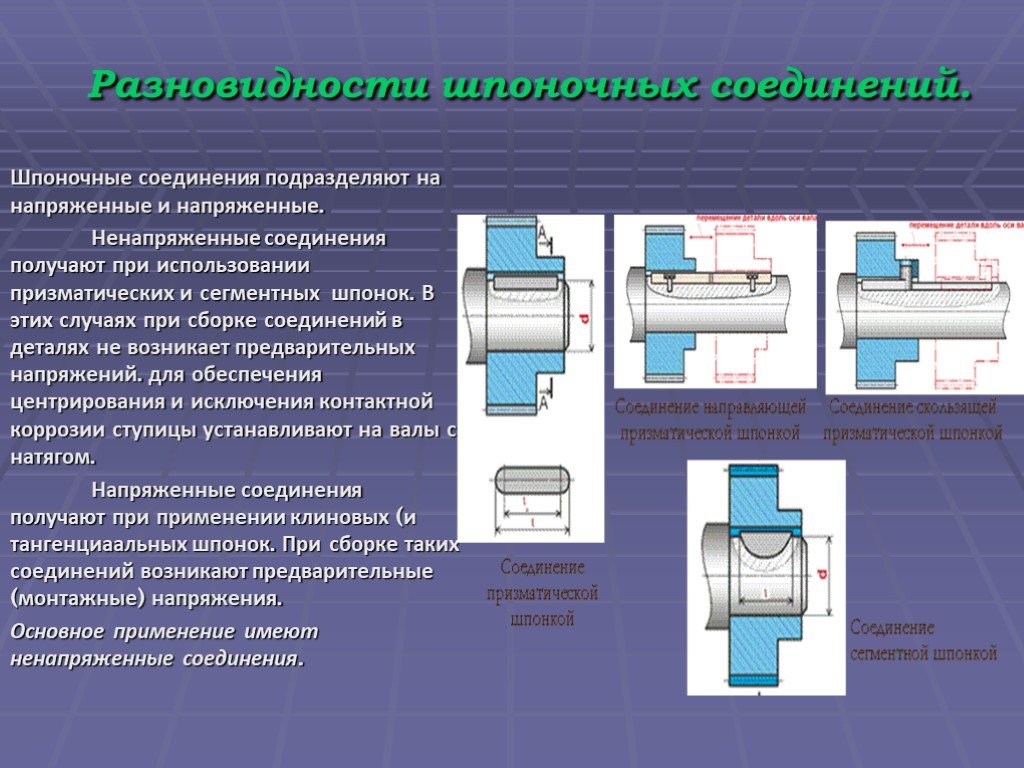

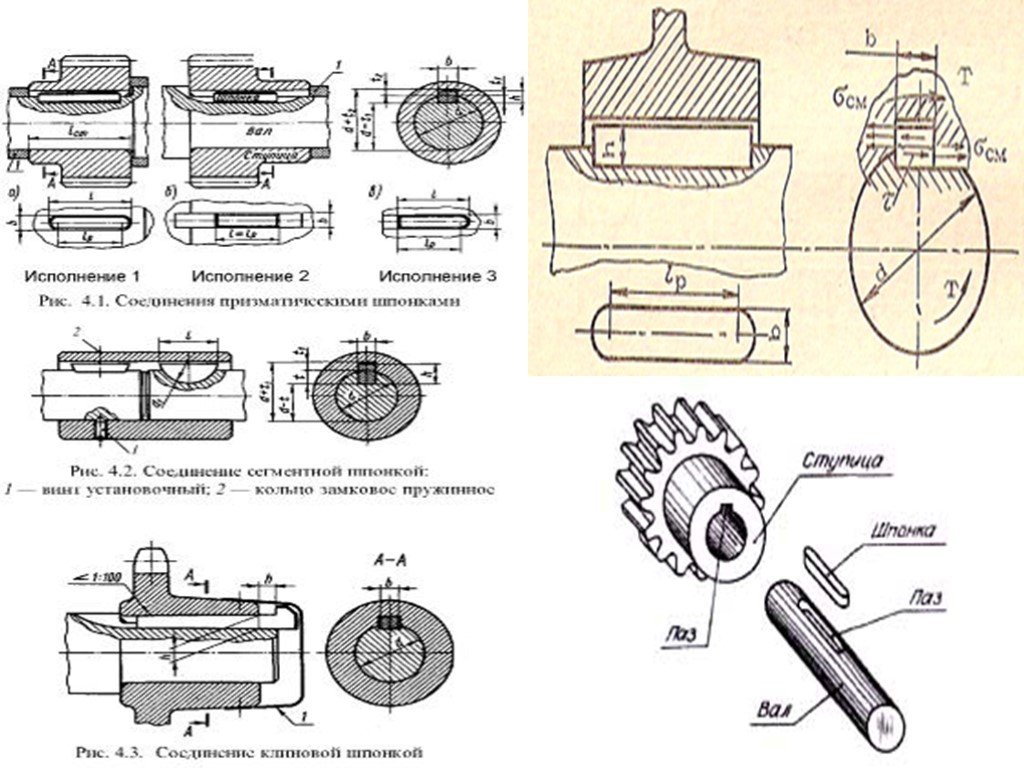

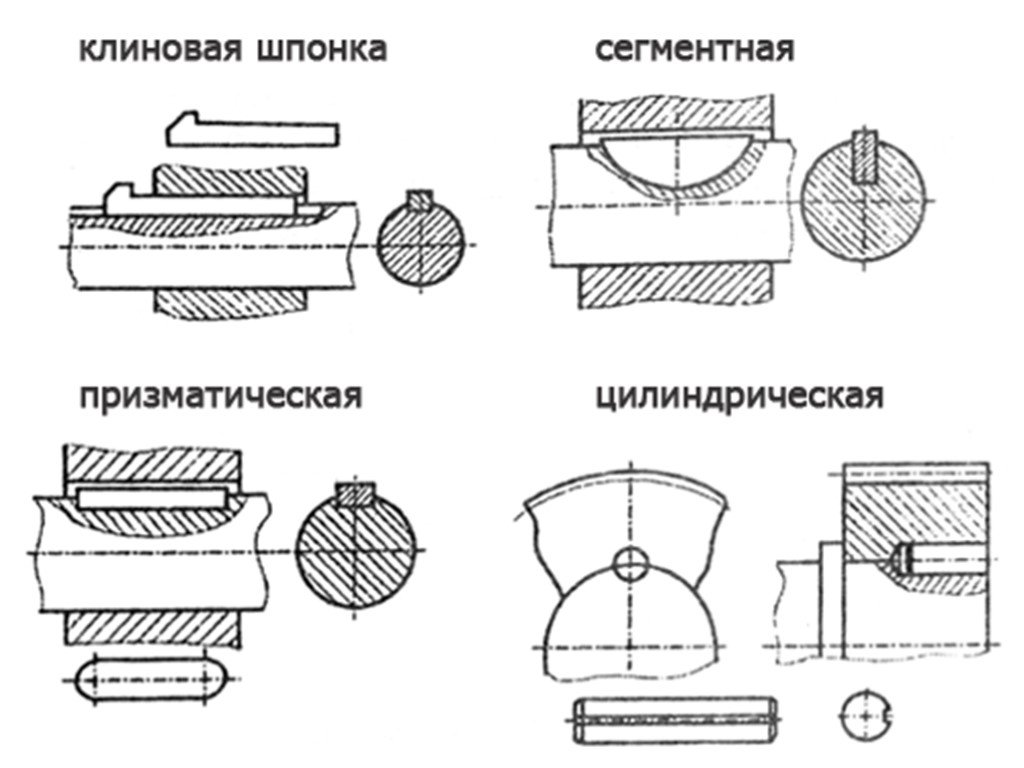

Шпоночные соединения подразделяют на напряженные и напряженные. Ненапряженные соединения получают при использовании призматических и сегментных шпонок. В этих случаях при сборке соединений в деталях не возникает предварительных напряжений. для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом. Напряженные соединения получают при применении клиновых (и тангенциаальных шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения. Основное применение имеют ненапряженные соединения.

Слайд 6Соединения призматическими шпонками.

Призматические шпонки применяют для неподвижных и подвижных соединений. В случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющие или скользящие призматические шпонки. Шпоночные пазы на валах выполняют фрезерованием дисковой (предпочтительнее, так как быстрее и точнее) или концевой фрезой, в ступицах – протягиванием или долблением. Концы призматических шпонок могут скругленными или плоскими .

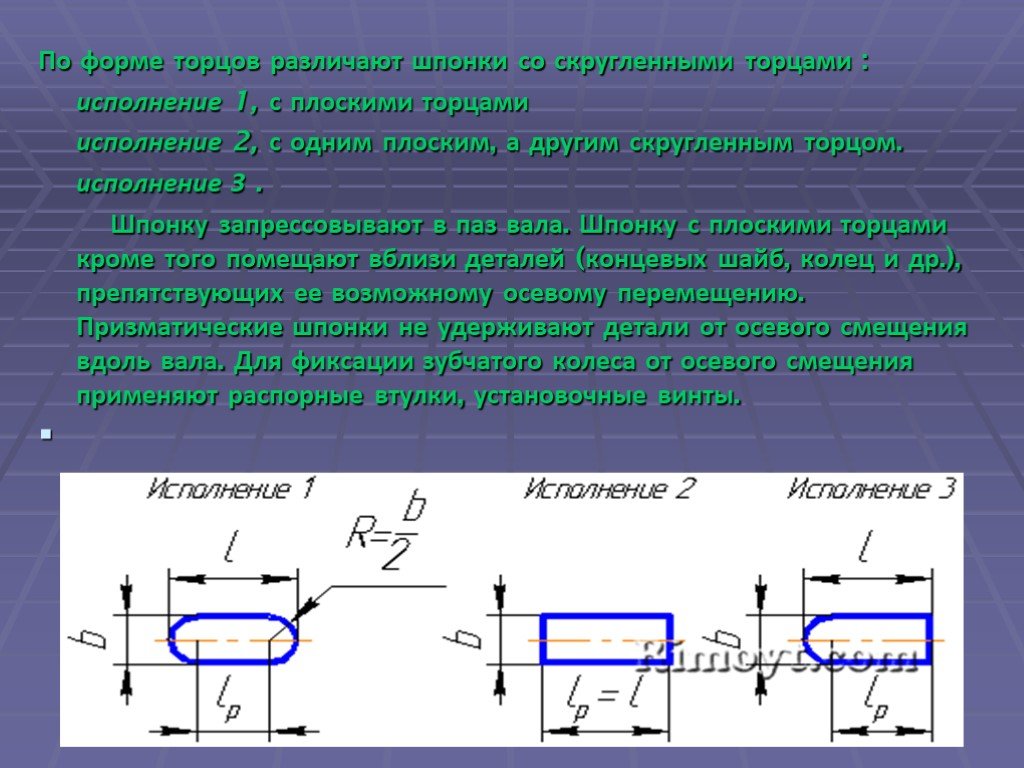

Слайд 7По форме торцов различают шпонки со скругленными торцами : исполнение 1, с плоскими торцами исполнение 2, с одним плоским, а другим скругленным торцом. исполнение З . Шпонку запрессовывают в паз вала. Шпонку с плоскими торцами кроме того помещают вблизи деталей (концевых шайб, колец и др.), препятствующих ее возможному осевому перемещению. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации зубчатого колеса от осевого смещения применяют распорные втулки, установочные винты.

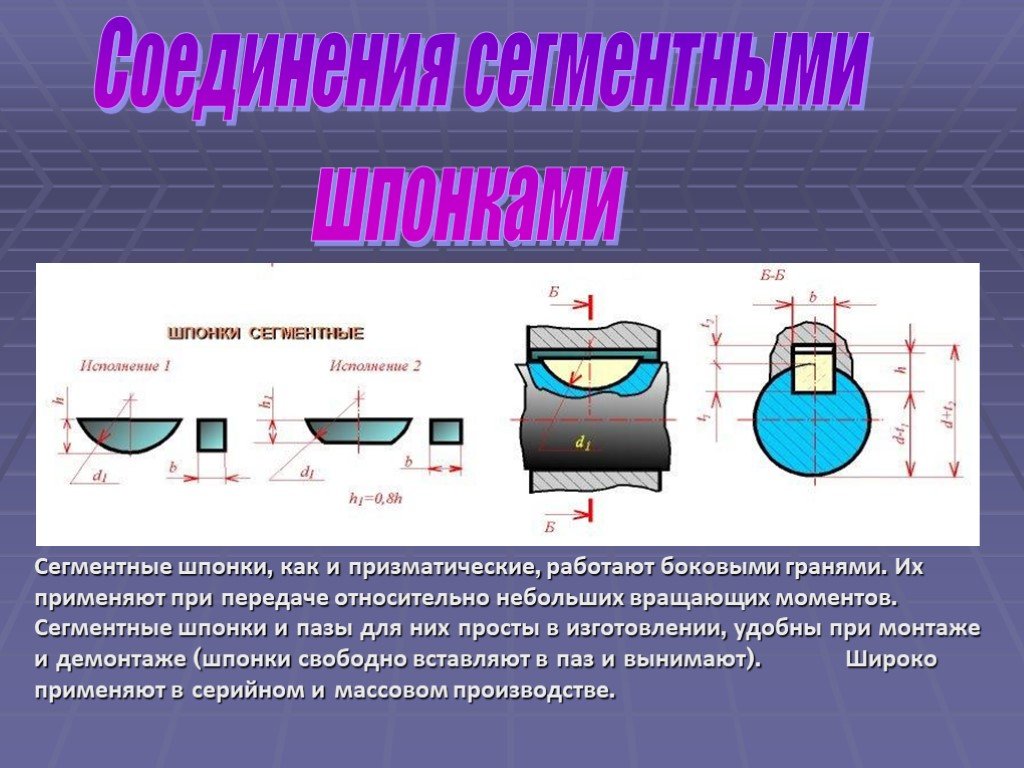

Слайд 8Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов. Сегментные шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают). Широко применяют в серийном и массовом производстве.

Соединения сегментными шпонками

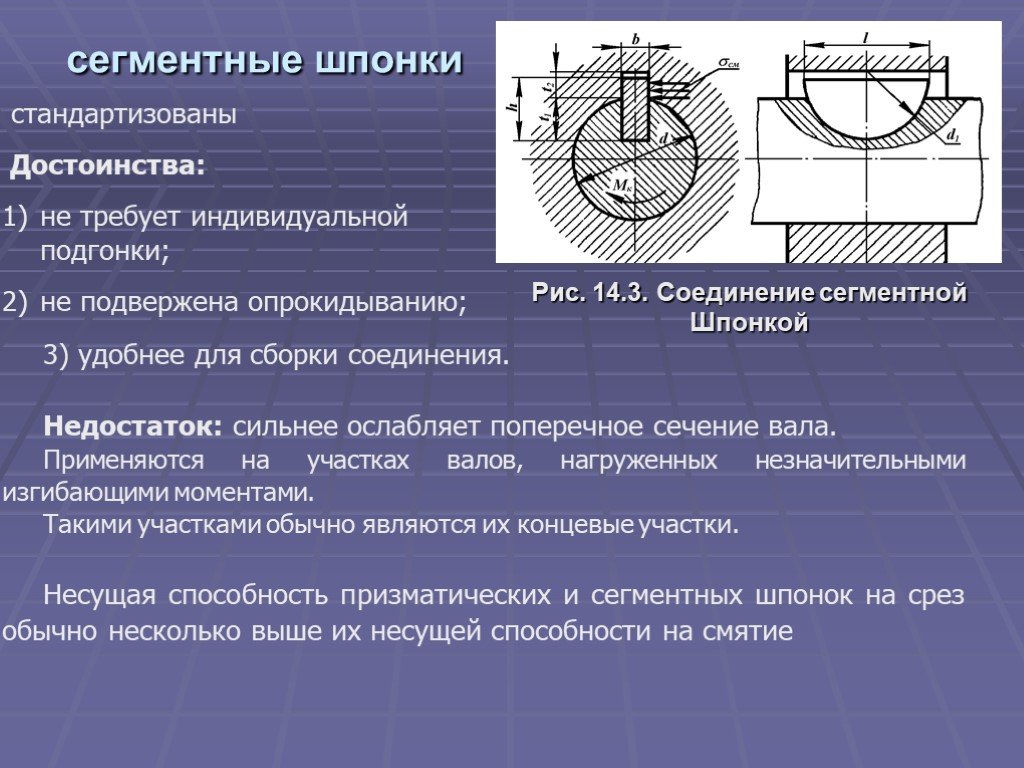

Слайд 9сегментные шпонки

Рис. 14.3. Соединение сегментной Шпонкой

стандартизованы Достоинства: не требует индивидуальной подгонки; не подвержена опрокидыванию;

3) удобнее для сборки соединения. Недостаток: сильнее ослабляет поперечное сечение вала. Применяются на участках валов, нагруженных незначительными изгибающими моментами. Такими участками обычно являются их концевые участки. Несущая способность призматических и сегментных шпонок на срез обычно несколько выше их несущей способности на смятие

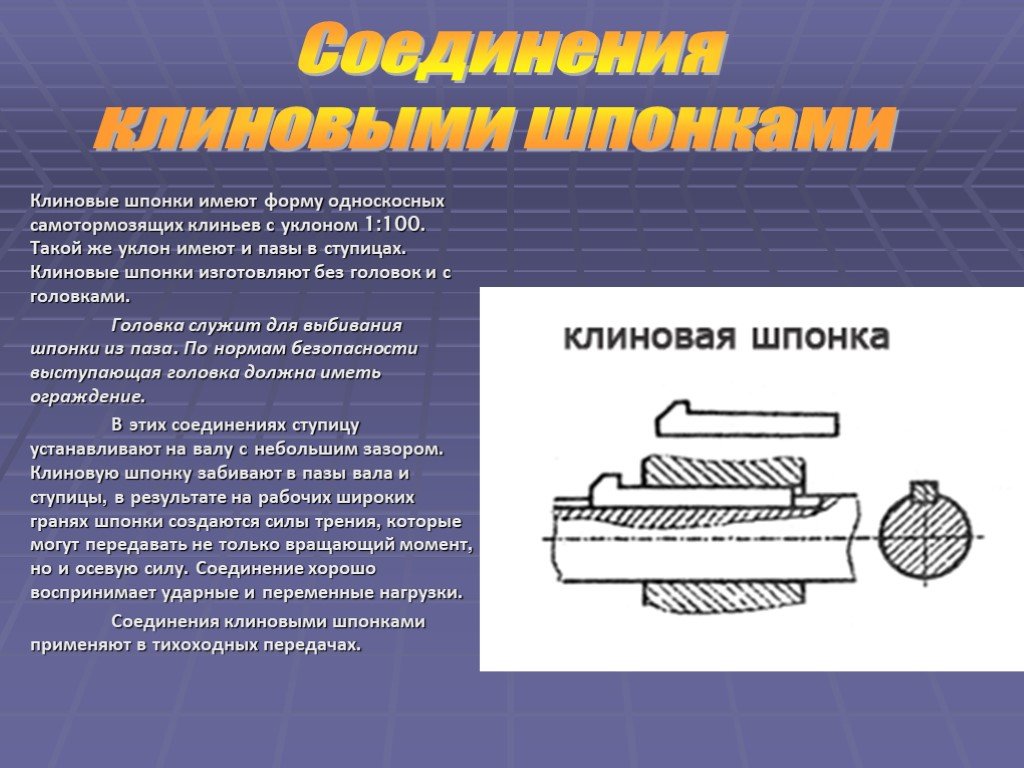

Слайд 12Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах. Клиновые шпонки изготовляют без головок и с головками. Головка служит для выбивания шпонки из паза. По нормам безопасности выступающая головка должна иметь ограждение. В этих соединениях ступицу устанавливают на валу с небольшим зазором. Клиновую шпонку забивают в пазы вала и ступицы, в результате на рабочих широких гранях шпонки создаются силы трения, которые могут передавать не только вращающий момент, но и осевую силу. Соединение хорошо воспринимает ударные и переменные нагрузки. Соединения клиновыми шпонками применяют в тихоходных передачах.

Соединения клиновыми шпонками

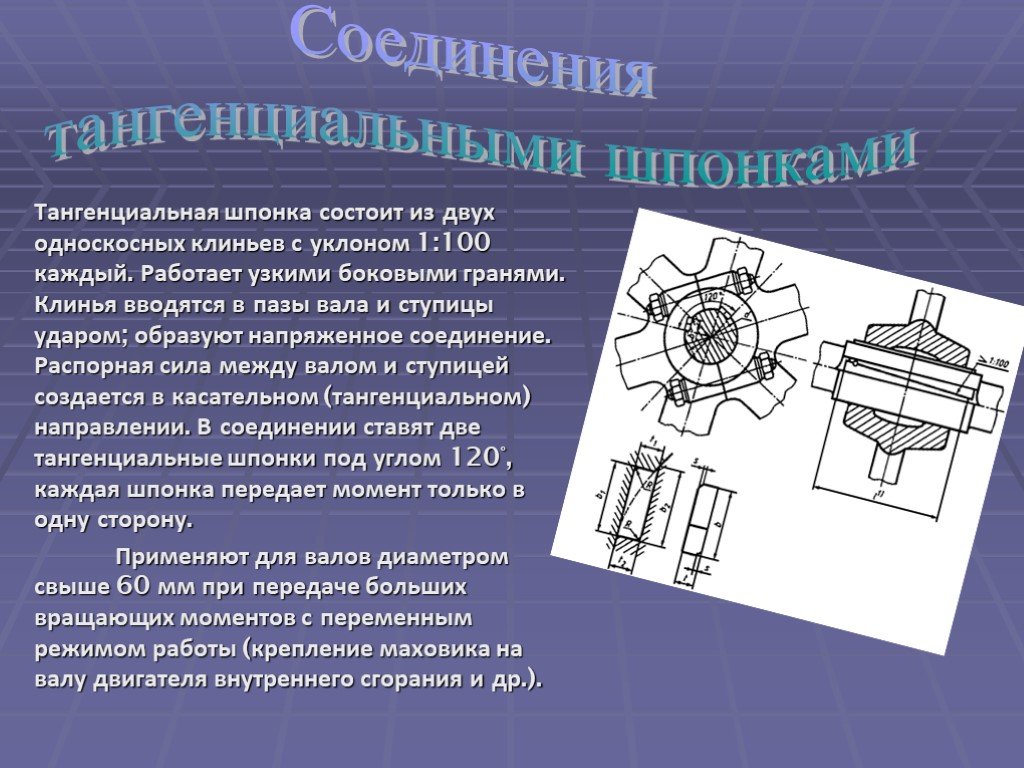

Слайд 13Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении. В соединении ставят две тангенциальные шпонки под углом 120°, каждая шпонка передает момент только в одну сторону. Применяют для валов диаметром свыше 60 мм при передаче больших вращающих моментов с переменным режимом работы (крепление маховика на валу двигателя внутреннего сгорания и др.).

Соединения тангенциальными шпонками

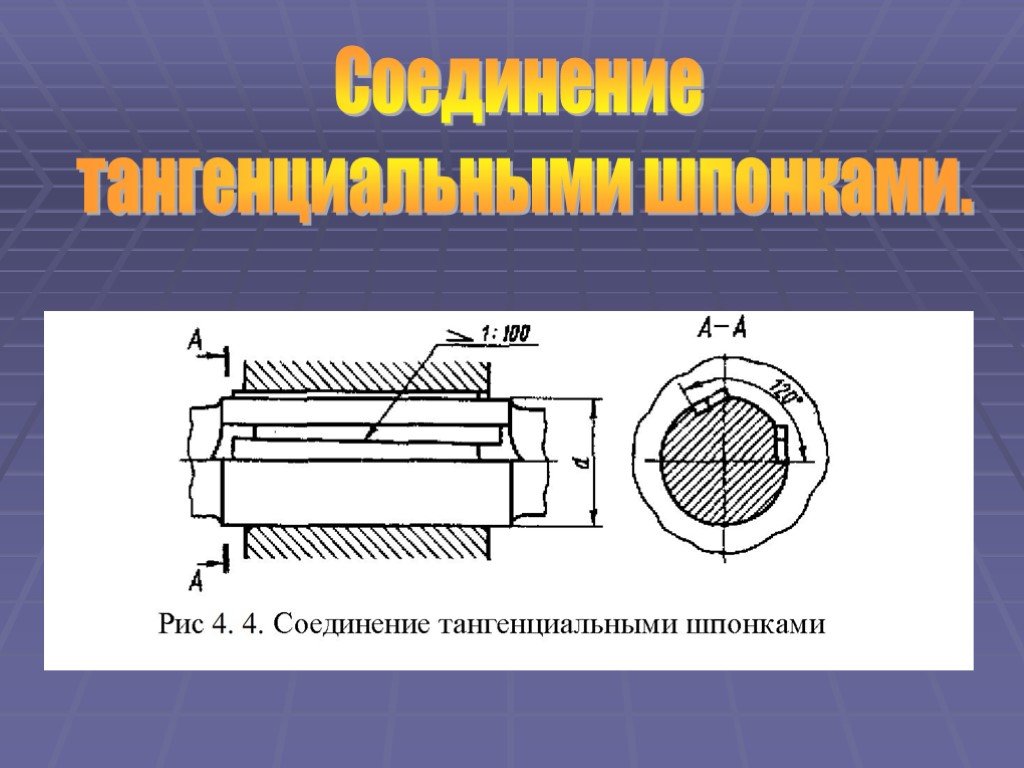

Слайд 14Соединение тангенциальными шпонками.

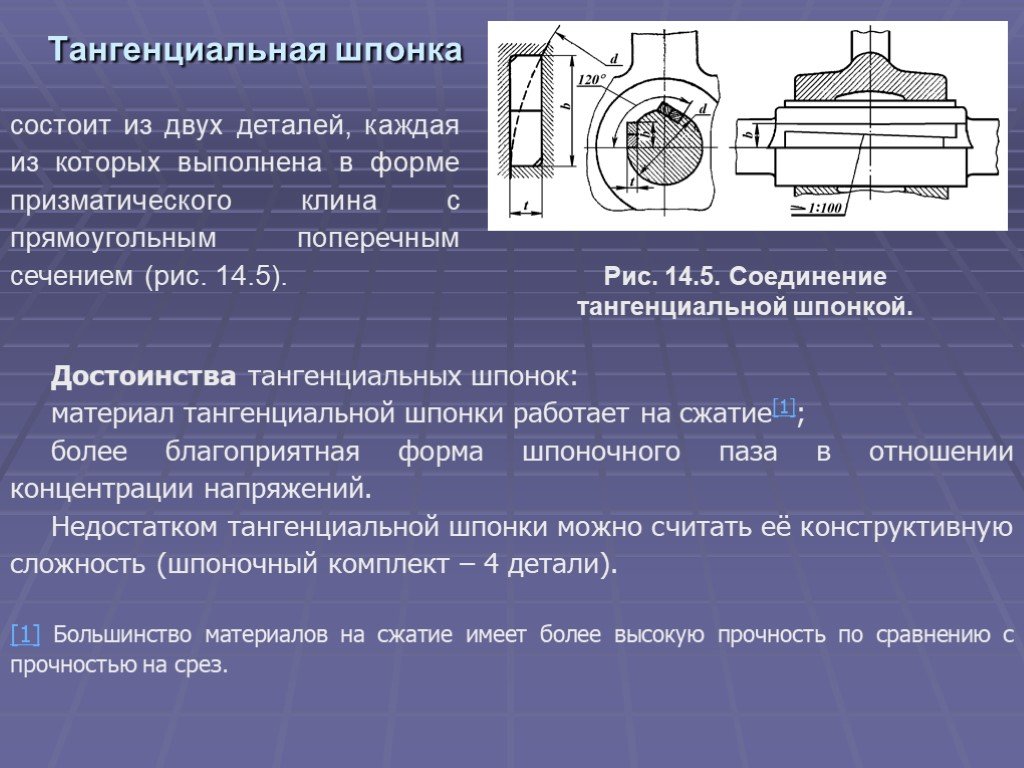

Слайд 15Тангенциальная шпонка

Рис. 14.5. Соединение тангенциальной шпонкой.

состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением (рис. 14.5).

Достоинства тангенциальных шпонок: материал тангенциальной шпонки работает на сжатие[1]; более благоприятная форма шпоночного паза в отношении концентрации напряжений. Недостатком тангенциальной шпонки можно считать её конструктивную сложность (шпоночный комплект – 4 детали). [1] Большинство материалов на сжатие имеет более высокую прочность по сравнению с прочностью на срез.

Слайд 16Глава 2. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ 2.1 .Общие сведения

Шлицевое соединение образуют выступы зубья на валу и соответствующие впадины шлицы в ступице. Рабочими поверхностями являются боковые стороны зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профиль- ными роликами по методу продольной накатки. Шлипы отверстия ступицы изготовляют протягиванием. Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Слайд 17Шлицевые соединения.

Определение: Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы (выступы одной детали входят в пазы другой).

Рис. 14.7. Шлицевое соединение: а) прямобочными шлицами; б) эвольвентными шлицами; в) треугольными шлицами; 1 – вал, 2 – ступица.

Слайд 18Прямообочные шлицевые соединения.

Слайд 19Эвольвентные шлицевые соединения по сравнению с прямобочными обладают большей несущей способностью и меньшей концентрацией напряжений (примерно в 2 раза). Шлицевые валы с эвольвентными шлицами удобно изготавливать по технологии изготовления зубчатых колёс (методом обкатки), а ступицы протягиванием. Угол профиля образующей рейки (в некотором роде аналог угла зацепления зубчатых колёс) =30 (см. рис. 14.8, г), а высота шлица – (0,8…1,0)m. Треугольные шлицевые соединения не стандартизованы и применяются главным образом в качестве неподвижных при тонкостенных соединяемых элементах или при наличии жёстких ограничений в диаметральных размерах. Центрирование в этих соединениях, как упоминалось выше, возможно только по боковым поверхностям шлицов. Угол впадины между боковыми поверхностями шлицов вала может составлять =90, =72 или =60 (см. рис. 14.8, е). Модуль таких шлицов невелик и обычно лежит в пределах 0,2m1,5 мм. Иногда треугольное шлицевое соединение для удобства сборки выполняют конусным при конусности 1:16.

Слайд 20Недостатки. Более сложная технология изготовления, а следовательно, и более высокая стоимость.

Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. 6. Меньшая длина ступицы и меньшие радиальные размеры.

Достоинства и Недостатки.

![Тангенциальная шпонка. Рис. 14.5. Соединение тангенциальной шпонкой. состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением (рис. 14.5). Достоинства тангенциальных шпонок: материал тангенциальной шпонки работает на сжатие[1]; более благ Тангенциальная шпонка. Рис. 14.5. Соединение тангенциальной шпонкой. состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением (рис. 14.5). Достоинства тангенциальных шпонок: материал тангенциальной шпонки работает на сжатие[1]; более благ](https://prezentacii.org/upload/cloud/18/09/77550/images/thumbs/screen15.jpg)