Слайд 1Разработка SiC автоэмиттеров

Автор – аспирант ТТИ ЮФУ Волков Е. Ю. Научный руководитель – к.т.н., доцент Светличный А.М.

Южный Федеральный университет Технологический институт в г. Таганроге Факультет электроники и приборостроения Кафедра технологии микро- и наноэлектронной аппаратуры

Таганрог 2012

Слайд 2Автоэмиссионные катоды

Автоэмиссионные катоды (АЭК) обладают совокупностью свойств, делающих их исключительно перспективными. Это единственный тип катодов, для которого не требуется предварительного возбуждения эмиссии. Автоэлектронная эмиссия из металлических и полупроводниковых веществ обеспечивается сильным ~ 107 В/см внешним электрическим полем, которое снижает и, что особенно важно, сужает потенциальный барьер вблизи поверхности катода. Наиболее характерными достоинствами автоэмиссионных катодов являются следующие: Высокая экономичность, обусловленная отсутствием накала. Устойчивость эмиссии к колебаниям температуры в широком ее диапазоне: от гелиевой до температуры красного каления. Высокая плотность тока эмиссии, достигающая 109 А/см2. Устойчивость эмиссии к радиационному облучению вплоть до уровня, вызывающего разрушение материала автокатода. Высокая крутизна вольт-амперной характеристики, обусловленная экспоненциальной зависимостью тока от напряжения. Безынерционность отклика тока на изменение внешнего напряжения. Совокупность этих свойств делает автоэмиссионные катоды чрезвычайно привлекательными источниками свободных электронов и стимулирует разработки приборов и устройств электронной техники на их основе.

Слайд 3Классификация и типы эмиттеров (автоэмиссионных катодов)

По количеству эмиттеров: одноэмиттерные многоэмиттерные многоострийные По геометрии эмиттера: "острые" формы - выступы, нити, острия, лезвия, торцы трубок их системы - пучки нитей, пакеты лезвий, углеродные нанотрубки

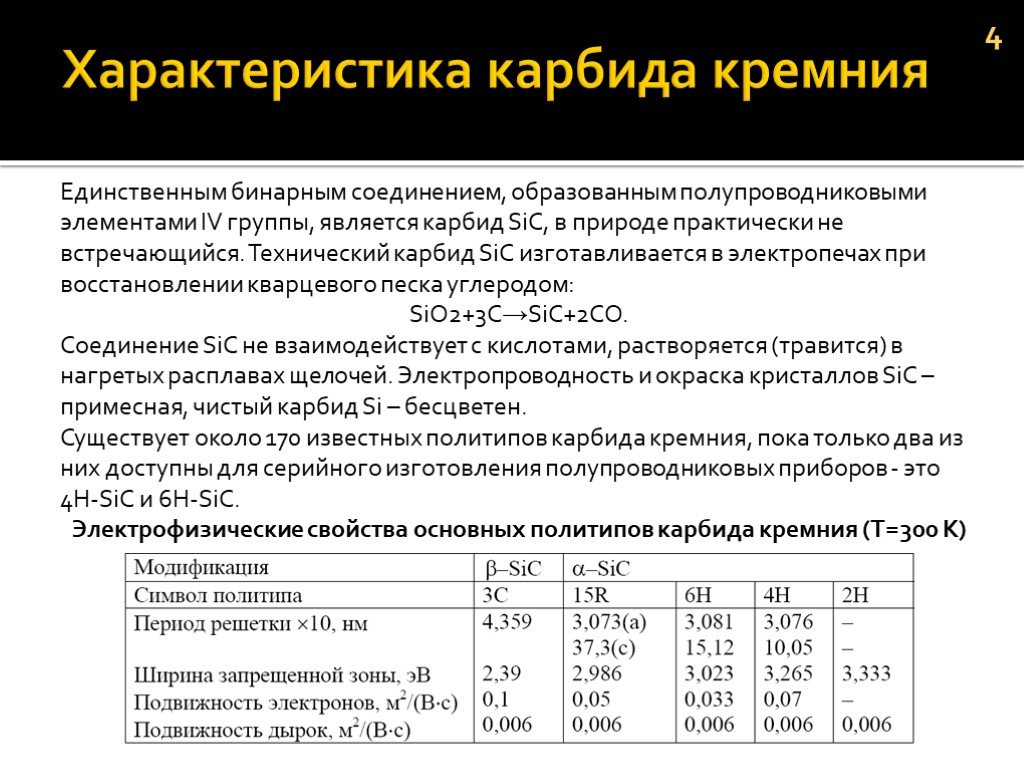

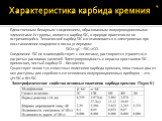

Слайд 4Характеристика карбида кремния

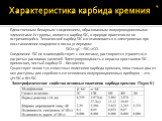

Единственным бинарным соединением, образованным полупроводниковыми элементами IV группы, является карбид SiC, в природе практически не встречающийся. Технический карбид SiC изготавливается в электропечах при восстановлении кварцевого песка углеродом: SiO2+3C→SiC+2CO. Соединение SiC не взаимодействует с кислотами, растворяется (травится) в нагретых расплавах щелочей. Электропроводность и окраска кристаллов SiC – примесная, чистый карбид Si – бесцветен. Существует около 170 известных политипов карбида кремния, пока только два из них доступны для серийного изготовления полупроводниковых приборов - это 4H-SiC и 6Н-SiC. Электрофизические свойства основных политипов карбида кремния (Т=300 К)

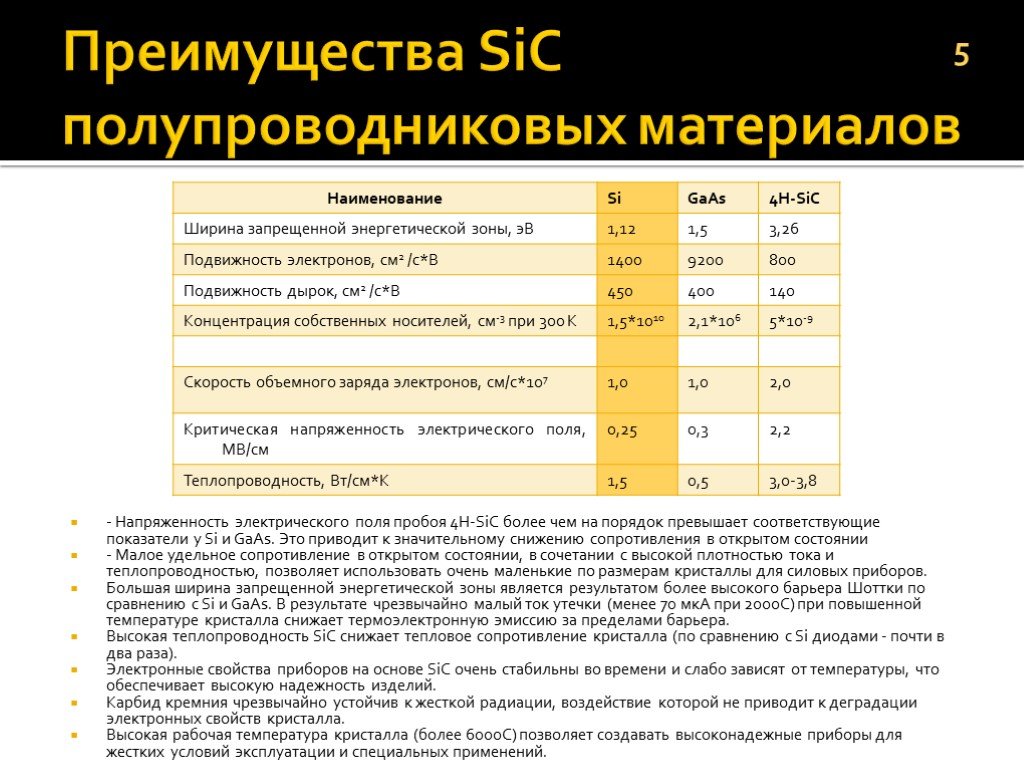

Слайд 5Преимущества SiC полупроводниковых материалов

- Напряженность электрического поля пробоя 4H-SiC более чем на порядок превышает соответствующие показатели у Si и GaAs. Это приводит к значительному снижению сопротивления в открытом состоянии - Малое удельное сопротивление в открытом состоянии, в сочетании с высокой плотностью тока и теплопроводностью, позволяет использовать очень маленькие по размерам кристаллы для силовых приборов. Большая ширина запрещенной энергетической зоны является результатом более высокого барьера Шоттки по сравнению с Si и GaAs. В результате чрезвычайно малый ток утечки (менее 70 мкA при 2000С) при повышенной температуре кристалла снижает термоэлектронную эмиссию за пределами барьера. Высокая теплопроводность SiC снижает тепловое сопротивление кристалла (по сравнению с Si диодами - почти в два раза). Электронные свойства приборов на основе SiC очень стабильны во времени и слабо зависят от температуры, что обеспечивает высокую надежность изделий. Карбид кремния чрезвычайно устойчив к жесткой радиации, воздействие которой не приводит к деградации электронных свойств кристалла. Высокая рабочая температура кристалла (более 6000С) позволяет создавать высоконадежные приборы для жестких условий эксплуатации и специальных применений.

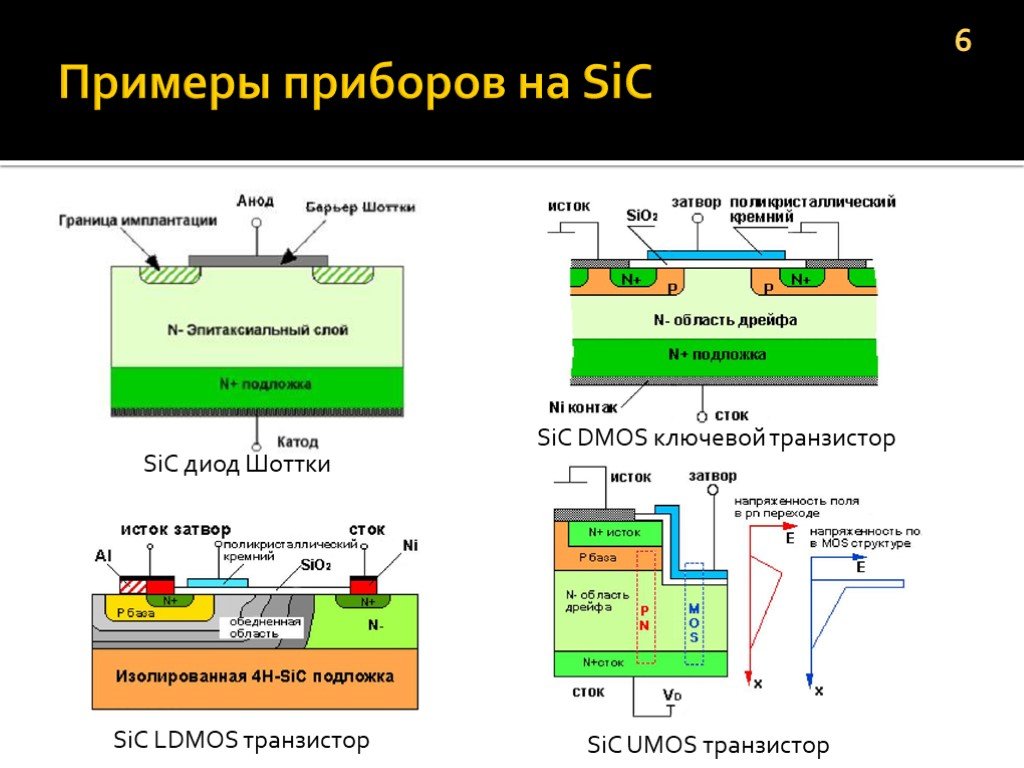

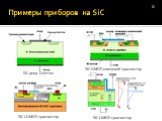

Слайд 6SiC диод Шоттки

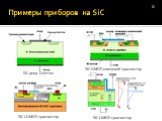

SiC DMOS ключевой транзистор

SiC LDMOS транзистор SiC UMOS транзистор

Примеры приборов на SiC

Слайд 7Пример простейшего катода из Me

1 - подложка 2 - катодный слой из молибдена 3 - диэлектрический слой окиси алюминия 4 - проводниковый слой молибдена 5 – внешний коллектор Испытания проводились в вакуумной камере, 10-7 Па

Слайд 8Способ изготовления SiC катода

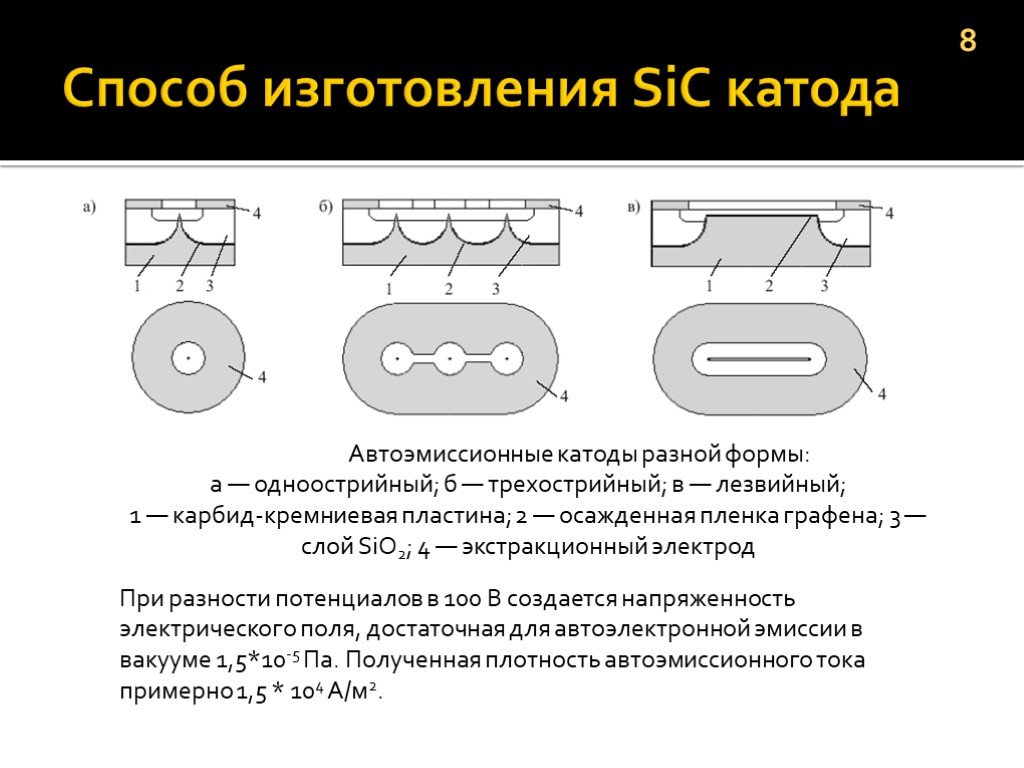

Автоэмиссионные катоды разной формы: а — одноострийный; б — трехострийный; в — лезвийный; 1 — карбид-кремниевая пластина; 2 — осажденная пленка графена; 3 — слой SiO2; 4 — экстракционный электрод

При разности потенциалов в 100 В создается напряженность электрического поля, достаточная для автоэлектронной эмиссии в вакууме 1,5*10-5 Па. Полученная плотность автоэмиссионного тока примерно 1,5 * 104 А/м2.

Слайд 9Маршрут изготовления

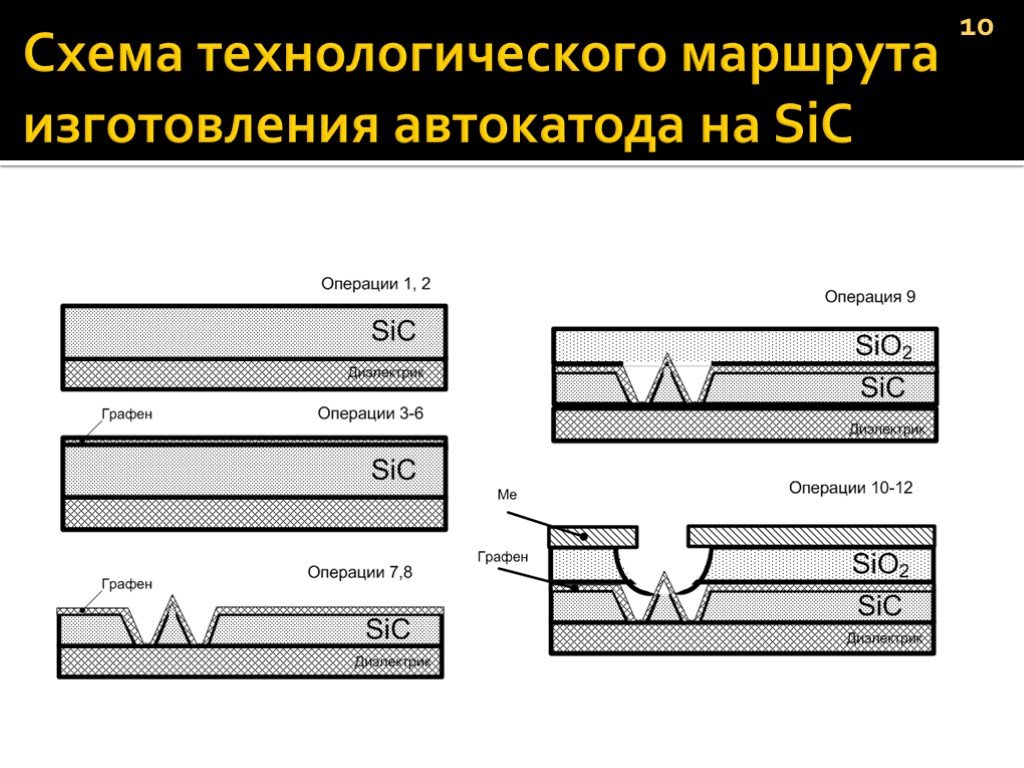

Слайд 10Схема технологического маршрута изготовления автокатода на SiC

Слайд 11Расчет поля автокатода

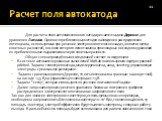

Для расчета поля автоэмиссионного катода решается задача Дирихле для уравнения Лапласа. Одним из приближенных методов нахождения распределения потенциала, используемых при решении электронно-оптических задач, является метод конечных разностей, в основе которого лежит замена производных в исходном уравнении их приближенными выражениями через конечные разности. Общая схема проведённых исследований состоит в следующем: В системе автоматизированных вычислений MatLab воспользуемся подпрограммой pdetool. Задаем геометрию катода, моделируем катод, анод, эмиттер, управляющие электроды с реальными размерами. Задаем граничные условия Дирихле, то есть потенциал на границах: на аноде -100 В, на катоде +45 В, на управляющих электродах +15 В. Задаем “сетку”, которая используется в решении поставленной задачи. Далее запускаем процесс решения уравнения Лапласа и построения графиков распределения электрического потенциала и напряженности поля. Так как для эмиссии электронов из эмиттеров, используемых в наших примерах, необходима напряженность близ кончика эмиттера 107-108 В/м, то можно выделить ту площадь эмиттера, с которой эффективно будут вылетать электроны, совершая работу выхода. В дальнейшем эта площадь будет использована для расчета эмиссионного тока.

Слайд 12Основные уравнения автоэмиссии

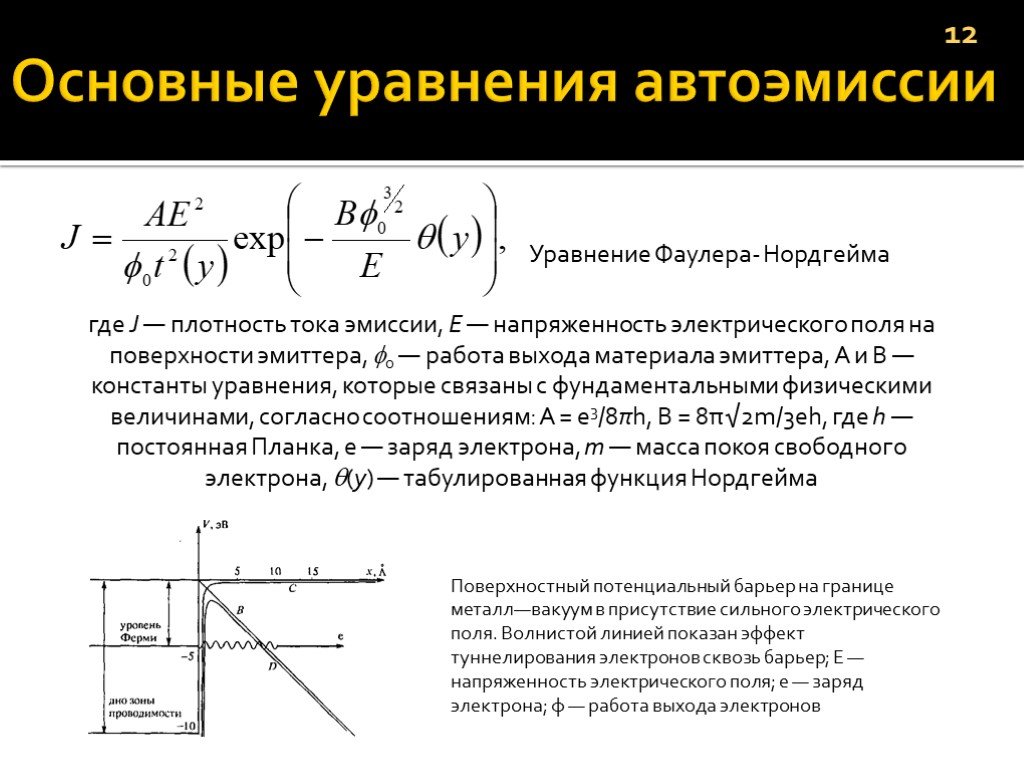

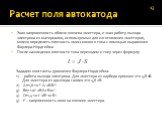

Уравнение Фаулера- Нордгейма

где J — плотность тока эмиссии, Е — напряженность электрического поля на поверхности эмиттера, 0 — работа выхода материала эмиттера, А и В — константы уравнения, которые связаны с фундаментальными физическими величинами, согласно соотношениям: А = е3/8πh, В = 8π√2m/3еh, где h — постоянная Планка, е — заряд электрона, m — масса покоя свободного электрона, (у) — табулированная функция Нордгейма

Поверхностный потенциальный барьер на границе металл—вакуум в присутствие сильного электрического поля. Волнистой линией показан эффект туннелирования электронов сквозь барьер; Е — напряженность электрического поля; е — заряд электрона; φ — работа выхода электронов

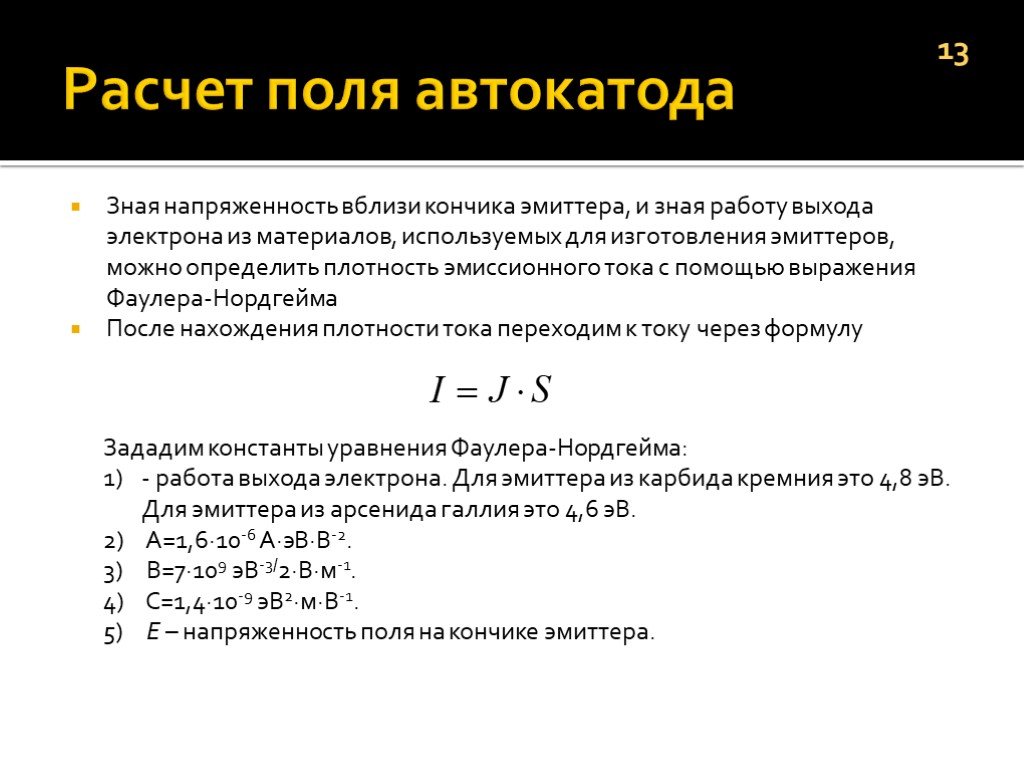

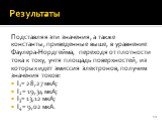

Слайд 13Зная напряженность вблизи кончика эмиттера, и зная работу выхода электрона из материалов, используемых для изготовления эмиттеров, можно определить плотность эмиссионного тока с помощью выражения Фаулера-Нордгейма После нахождения плотности тока переходим к току через формулу

Зададим константы уравнения Фаулера-Нордгейма: - работа выхода электрона. Для эмиттера из карбида кремния это 4,8 эВ. Для эмиттера из арсенида галлия это 4,6 эВ. A=1,6·10-6 А·эВ·В-2. B=7·109 эВ-3/2·В·м-1. С=1,4·10-9 эВ2·м·В-1. E – напряженность поля на кончике эмиттера.

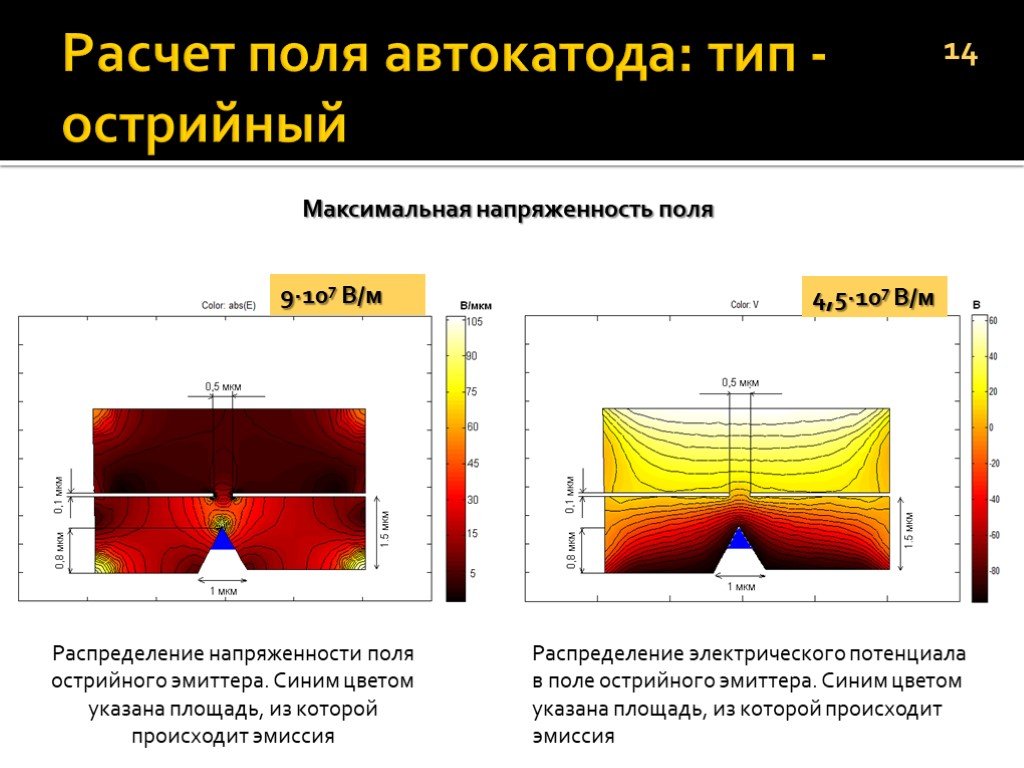

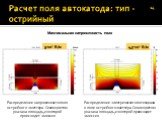

Слайд 14Расчет поля автокатода: тип - острийный

Максимальная напряженность поля

Распределение напряженности поля острийного эмиттера. Синим цветом указана площадь, из которой происходит эмиссия

Распределение электрического потенциала в поле острийного эмиттера. Синим цветом указана площадь, из которой происходит эмиссия

9·107 В/м 4,5·107 В/м

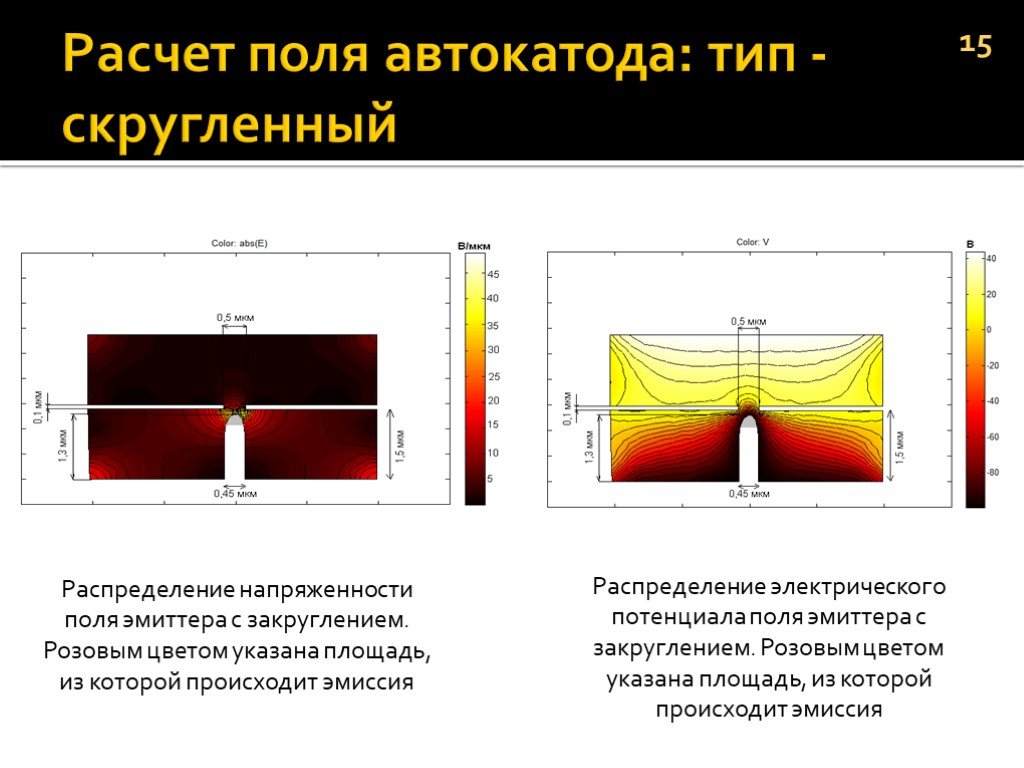

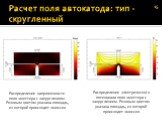

Слайд 15Расчет поля автокатода: тип - скругленный

Распределение напряженности поля эмиттера с закруглением. Розовым цветом указана площадь, из которой происходит эмиссия

Распределение электрического потенциала поля эмиттера с закруглением. Розовым цветом указана площадь, из которой происходит эмиссия

Слайд 16Результаты

Подставляя эти значения, а также константы, приведенные выше, в уравнение Фаулера-Нордгейма, переходя от плотности тока к току, учтя площадь поверхностей, из которых идет эмиссия электронов, получим значения токов: I1= 28,27 мкА; I2= 19,34 мкА; I3= 13,12 мкА; I4= 9,02 мкА.

12

Слайд 17Исследование влияния редкоземельных металлов и их оксидов на эмиссионные свойства карбида кремния

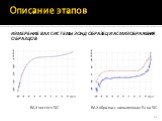

Работа состоит из следующих этапов: Подготовка подложки карбида кремния (SiC) Напыление Ni на подложку SiC методом магнетронного распыления Измерение толщины напыленного Ni Получение омического контакта посредством вжигания Ni Напыление редкоземельного металла (Eu) методом резистивного испарения Измерение толщины напыленного Eu Получение оксида Eu с помощью окисления во влажном кислороде Проведение измерений ВАХ трёх полученных образцов – чистого карбида кремния, карбида кремния с напыленным на нем Европием, карбида кремния с оксидом Европия с помощью туннельной сканирующей микроскопии, в одном диапазоне напряжений. Измерение распределения работы выхода с помощью метода модуляции расстояния зонд-образец Получение АСМ изображений образцов карбида кремния. Вычисление работы выхода электронов для полученных образцов Анализ полученных результатов

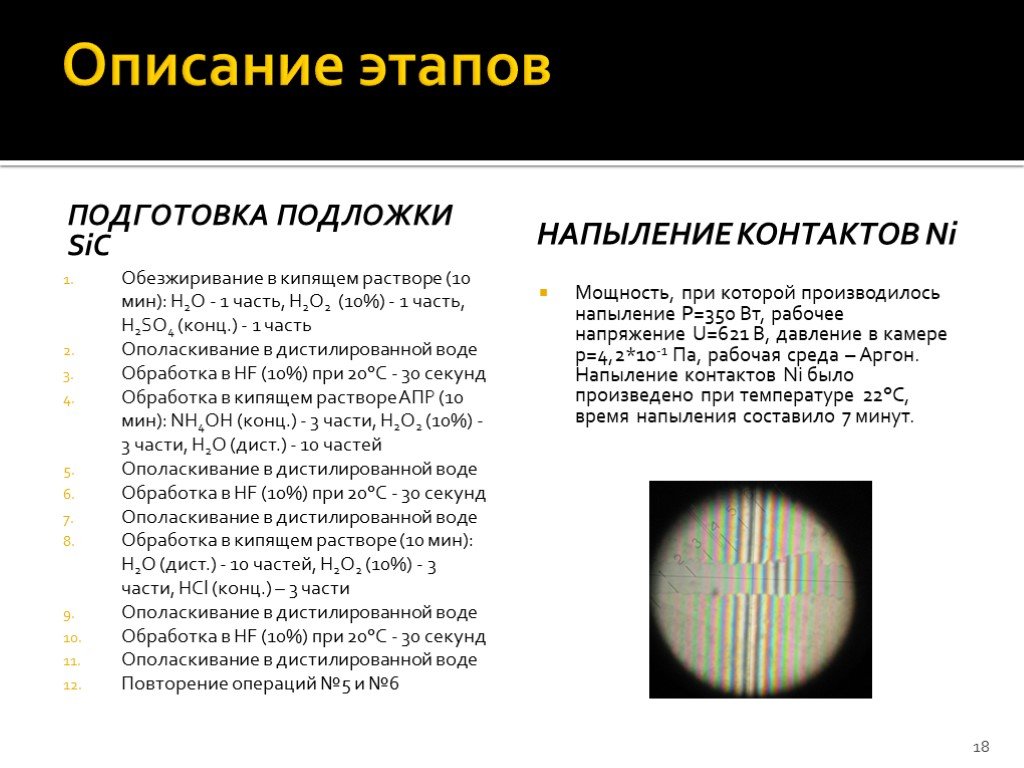

Слайд 18Описание этапов

Подготовка подложки SiC

Обезжиривание в кипящем растворе (10 мин): H2O - 1 часть, H2O2 (10%) - 1 часть, H2SO4 (конц.) - 1 часть Ополаскивание в дистилированной воде Обработка в HF (10%) при 20°С - 30 секунд Обработка в кипящем растворе АПР (10 мин): NH4OH (конц.) - 3 части, Н2O2 (10%) - 3 части, H2O (дист.) - 10 частей Ополаскивание в дистилированной воде Обработка в HF (10%) при 20°С - 30 секунд Ополаскивание в дистилированной воде Обработка в кипящем растворе (10 мин): H2O (дист.) - 10 частей, H2O2 (10%) - 3 части, HCl (конц.) – 3 части Ополаскивание в дистилированной воде Обработка в HF (10%) при 20°С - 30 секунд Ополаскивание в дистилированной воде Повторение операций №5 и №6

Напыление контактов Ni

Мощность, при которой производилось напыление P=350 Вт, рабочее напряжение U=621 В, давление в камере p=4,2*10-1 Па, рабочая среда – Аргон. Напыление контактов Ni было произведено при температуре 22°С, время напыления составило 7 минут.

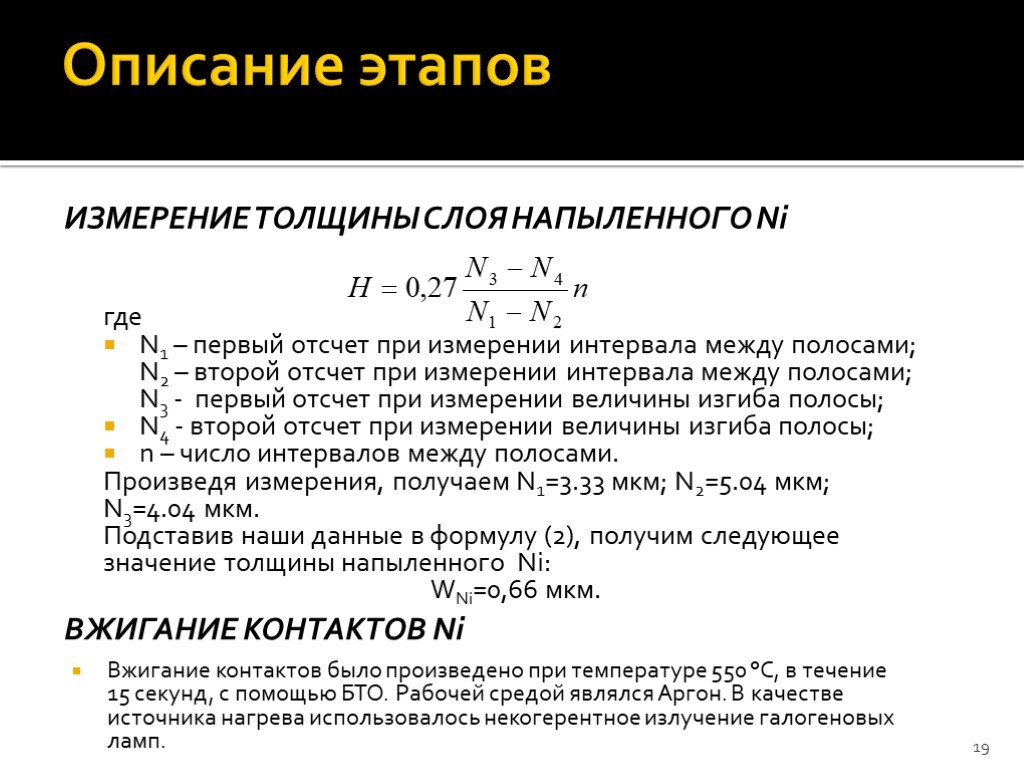

Слайд 19Измерение толщины слоя напыленного Ni

где N1 – первый отсчет при измерении интервала между полосами; N2 – второй отсчет при измерении интервала между полосами; N3 - первый отсчет при измерении величины изгиба полосы; N4 - второй отсчет при измерении величины изгиба полосы; n – число интервалов между полосами. Произведя измерения, получаем N1=3.33 мкм; N2=5.04 мкм; N3=4.04 мкм. Подставив наши данные в формулу (2), получим следующее значение толщины напыленного Ni: WNi=0,66 мкм.

Вжигание контактов Ni

Вжигание контактов было произведено при температуре 550 °С, в течение 15 секунд, с помощью БТО. Рабочей средой являлся Аргон. В качестве источника нагрева использовалось некогерентное излучение галогеновых ламп.

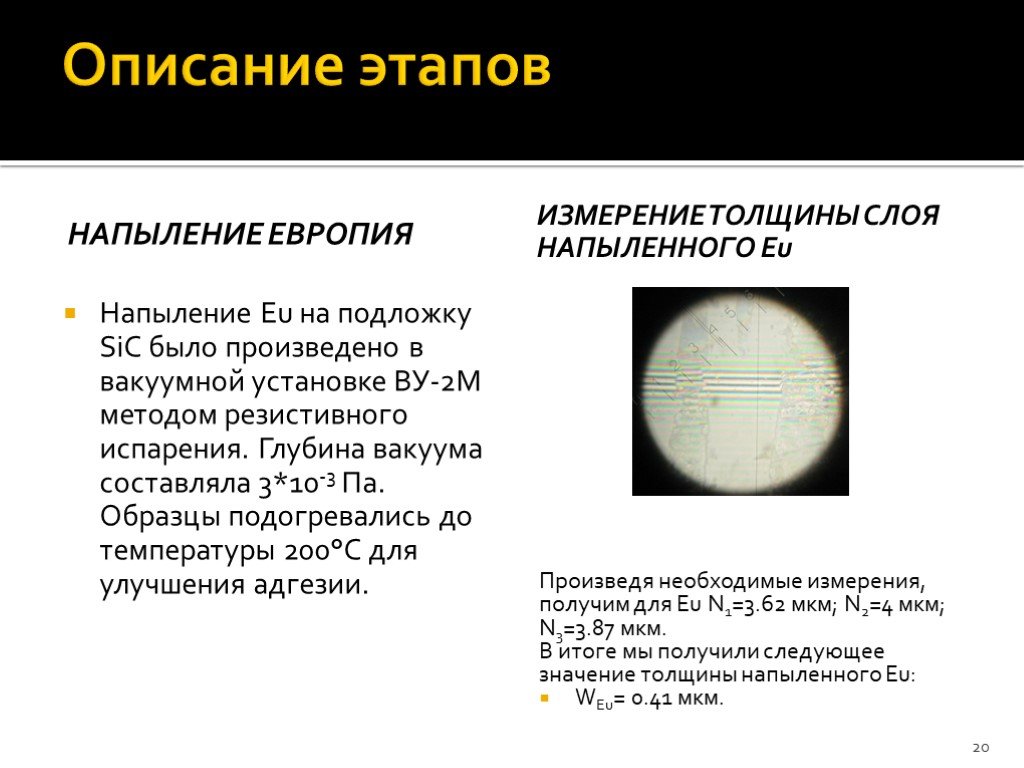

Слайд 20Напыление Европия

Напыление Eu на подложку SiC было произведено в вакуумной установке ВУ-2М методом резистивного испарения. Глубина вакуума составляла 3*10-3 Па. Образцы подогревались до температуры 200°С для улучшения адгезии.

Измерение толщины слоя напыленного Eu

Произведя необходимые измерения, получим для Eu N1=3.62 мкм; N2=4 мкм; N3=3.87 мкм. В итоге мы получили следующее значение толщины напыленного Eu: WEu= 0.41 мкм.

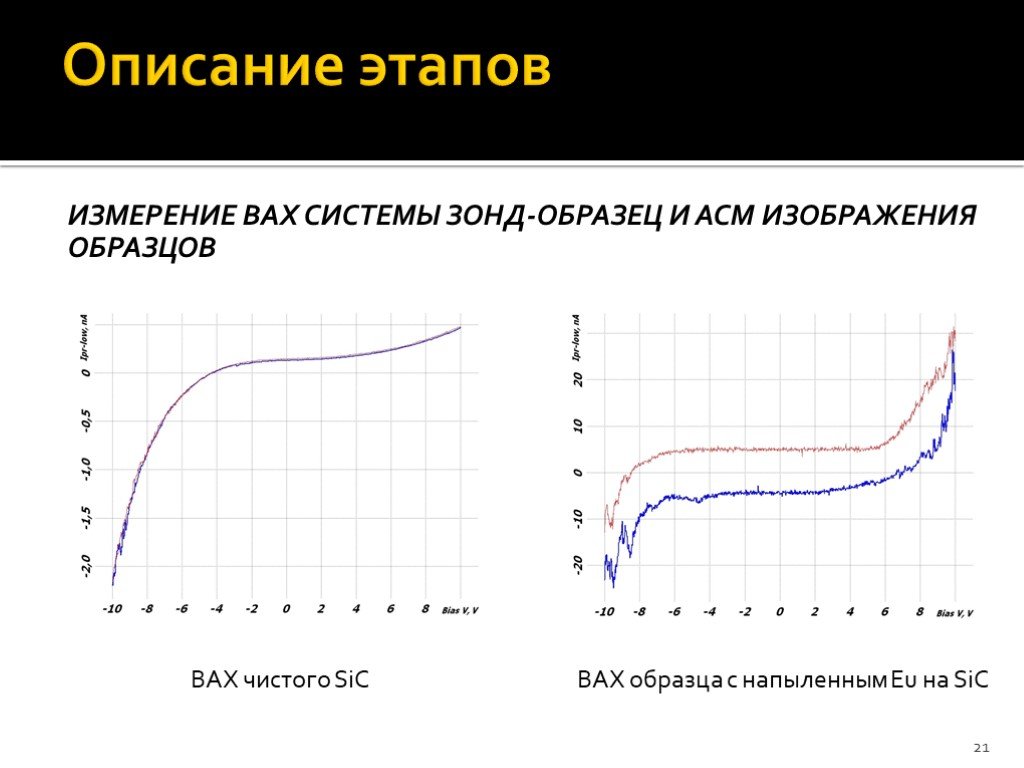

Слайд 21Измерение ВАХ системы зонд-образец и АСМ изображения образцов

ВАХ чистого SiC

ВАХ образца с напыленным Eu на SiC

Слайд 22ВАХ образца с напыленным Eu2O3

Численные значения ВАХ для трех образцов, которые использовались в расчетах

Слайд 23ИЗМЕРЕНИЕ РАСПРЕДЕЛЕНИЯ РАБОТЫ ВЫХОДА С ПОМОЩЬЮ МЕТОДА МОДУЛЯЦИИ РАССТОЯНИЯ ЗОНД-ОБРАЗЕЦ

Слайд 24

Слайд 25Заключение и выводы

Разработаны основные конструктивные элементы автоэмиссионных структур для высокотемпературной наноэлектроники (на примере автокатода на карбиде кремния). Разработан технологический маршрут изготовления автоэмиссионных наноструктур (на примере автокатода на карбиде кремния). Выполнен выбор типа острия эмиттера. Выполнен пример расчета электрического поля автокатода Выполнены экспериментальные исследования влияния редкоземельных металлов и их оксидов на эмиссию карбида кремния.

Слайд 26Спасибо за внимание!