Слайд 1БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

Слайд 2Ты никогда не решишь проблему, если будешь думать так же, как те, кто ее создал. Альберт Эйнштейн (1879–1955), немецкий физик

Слайд 3(lean production, lean manufacturing — англ. lean — постный, стройный, без жира; в России с 2004 года принят перевод «бережливое», хотя ранее встречались варианты «стройное», «щадящее», «рачительное», сейчас также встречается вариант с транслитом «лин») — концепция менеджмента, созданная на Toyota и основанная на неуклонном стремлении к устранению всех видов потерь.

Бережливое производство

Слайд 4Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Целями бережливого производства являются: сокращение трудозатрат, сокращение сроков разработки новой продукции, сокращение сроков создания продукции, сокращение производственных и складских площадей, гарантия поставки продукции заказчику, максимальное качество при минимальной стоимости.

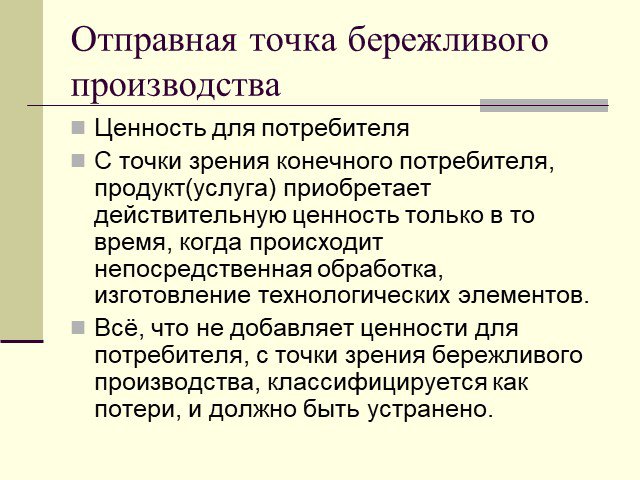

Слайд 5Отправная точка бережливого производства

Ценность для потребителя С точки зрения конечного потребителя, продукт(услуга) приобретает действительную ценность только в то время, когда происходит непосредственная обработка, изготовление технологических элементов. Всё, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено.

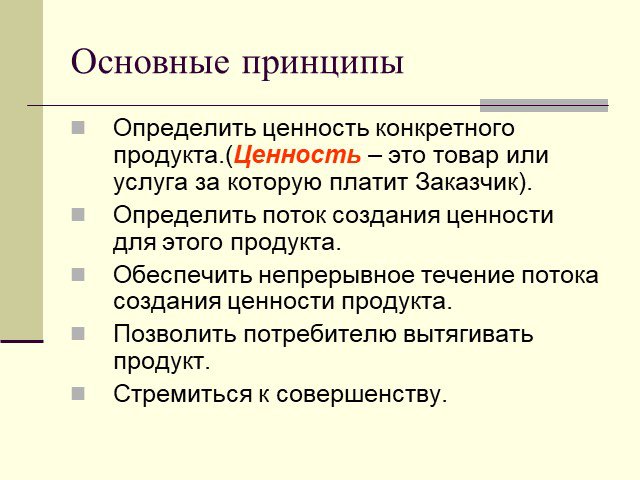

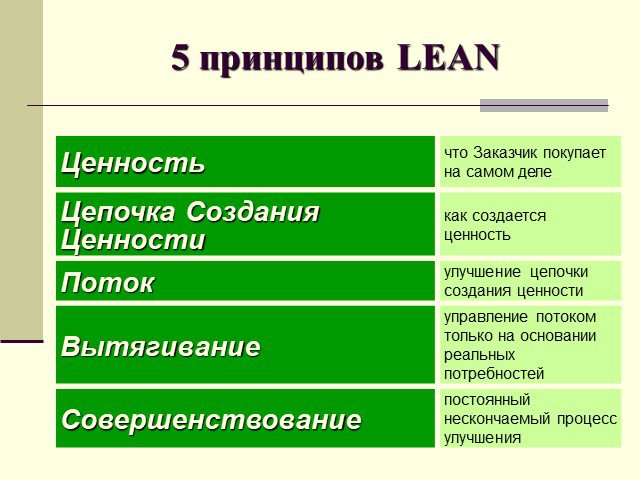

Слайд 6Основные принципы

Определить ценность конкретного продукта.(Ценность – это товар или услуга за которую платит Заказчик). Определить поток создания ценности для этого продукта. Обеспечить непрерывное течение потока создания ценности продукта. Позволить потребителю вытягивать продукт. Стремиться к совершенству.

Слайд 8Другие принципы

Превосходное качество (сдача с первого предъявления, система ноль дефектов, обнаружение и решение проблем у истоков их возникновения); Гибкость; Установление долговременных отношений с заказчиком (путем деления рисков, затрат и информации); Самоорганизация, эволюция, адаптация

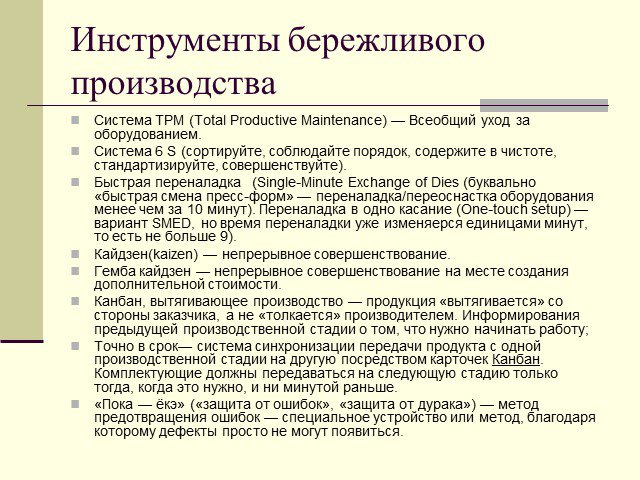

Слайд 9Инструменты бережливого производства

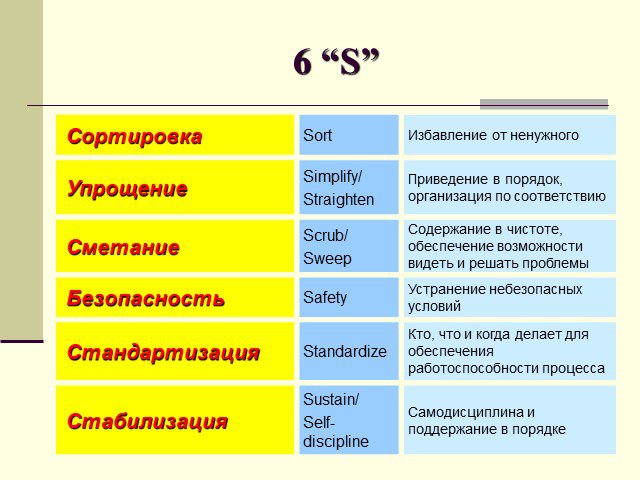

Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием. Система 6 S (сортируйте, соблюдайте порядок, содержите в чистоте, стандартизируйте, совершенствуйте). Быстрая переналадка (Single-Minute Exchange of Dies (буквально «быстрая смена пресс-форм» — переналадка/переоснастка оборудования менее чем за 10 минут). Переналадка в одно касание (One-touch setup) — вариант SMED, но время переналадки уже изменяерся единицами минут, то есть не больше 9). Кайдзен(kaizen) — непрерывное совершенствование. Гемба кайдзен — непрерывное совершенствование на месте создания дополнительной стоимости. Канбан, вытягивающее производство — продукция «вытягивается» со стороны заказчика, а не «толкается» производителем. Информирования предыдущей производственной стадии о том, что нужно начинать работу; Точно в срок— система синхронизации передачи продукта с одной производственной стадии на другую посредством карточек Канбан. Комплектующие должны передаваться на следующую стадию только тогда, когда это нужно, и ни минутой раньше. «Пока — ёкэ» («защита от ошибок», «защита от дурака») — метод предотвращения ошибок — специальное устройство или метод, благодаря которому дефекты просто не могут появиться.

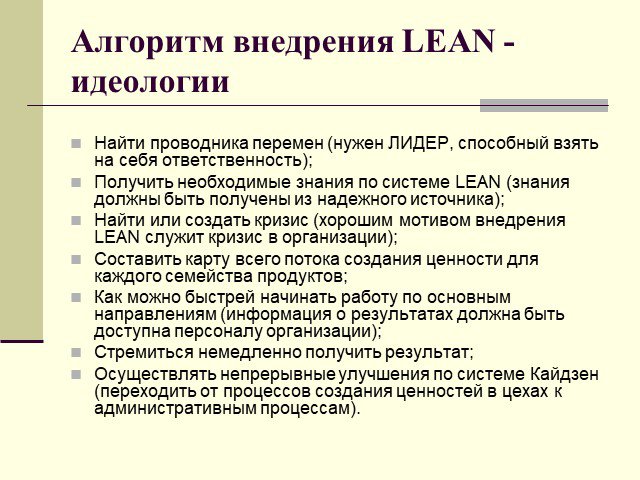

Слайд 10Алгоритм внедрения LEAN - идеологии

Найти проводника перемен (нужен ЛИДЕР, способный взять на себя ответственность); Получить необходимые знания по системе LEAN (знания должны быть получены из надежного источника); Найти или создать кризис (хорошим мотивом внедрения LEAN служит кризис в организации); Составить карту всего потока создания ценности для каждого семейства продуктов; Как можно быстрей начинать работу по основным направлениям (информация о результатах должна быть доступна персоналу организации); Стремиться немедленно получить результат; Осуществлять непрерывные улучшения по системе Кайдзен (переходить от процессов создания ценностей в цехах к административным процессам).

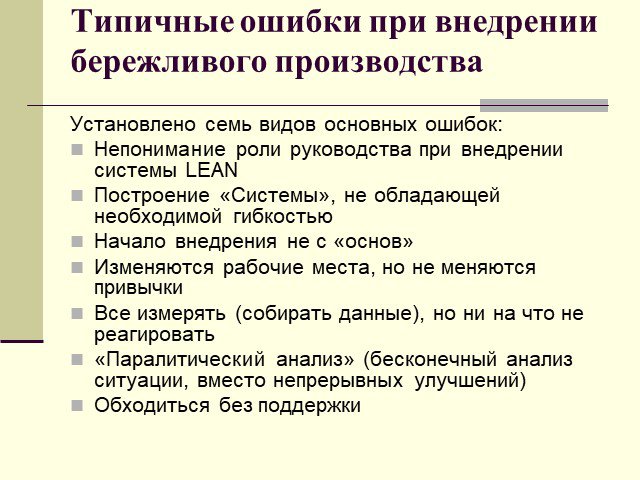

Слайд 11Типичные ошибки при внедрении бережливого производства

Установлено семь видов основных ошибок: Непонимание роли руководства при внедрении системы LEAN Построение «Системы», не обладающей необходимой гибкостью Начало внедрения не с «основ» Изменяются рабочие места, но не меняются привычки Все измерять (собирать данные), но ни на что не реагировать «Паралитический анализ» (бесконечный анализ ситуации, вместо непрерывных улучшений) Обходиться без поддержки

Слайд 12LEAN культура

Бережливое производство невозможно без бережливой культуры. Главное в Lean культуре — человеческий фактор, коллективная работа. Существенную поддержку этому оказывает эмоциональный интеллект (EQ) сотрудников. Lean культуре соответствует и определенная корпоративная культура.

Слайд 13Кайдзен – это настоящая философия

Философия постоянного, неторопливого совершенствования всех процессов Работать стоит только с реальными фактами Сбор и анализ точных данных +совершенствование процессов = концепция Кайдзен

Слайд 14К концепции кайдзен относят большую часть известных японских техник менеджмента: «поставки-точно-в-срок» канбан всеобщий контроль качества, контроль качества в масштабе всей компании систему нуль дефектов систему подачи предложений и многое другое

Кайдзен

Слайд 15Система Кайдзен

В системе Кайдзен каждый сотрудник является равноправным партнером компании

Слайд 16«Поставки-точно-в-срок»

Потребитель, в качестве любого последующего процесса Суть - продукция должна быть поставлена потребителю в идеальном варианте. Без дефектов, на каждом предыдущем этапе.

Слайд 17Система КАНБАН

(CANBAN, тянущая система, pull system) - наиболее распространенная разновид-ность системы "точно в срок") - система, обеспечивающая организацию непрерывного материального потока при отсутствии запасов: производственные запасы подаются не-большими партиями непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям.

Слайд 18Размеры производства на данном участке определяются потребностями следующего производственного участка.

Слайд 19

Слайд 20Стремление к снижению запасов – метод выявления и решения производственных проблем. Накопление запасов и завышенные объемы производства скрывают: частые поломки и остановки оборудования, производственный брак. Основные требования системы CANBAN "ноль запасов", "ноль дефектов". Система CANBAN невозможна без внедрения комплексной системы управления качеством.

Слайд 21Важными элементами системы CANBAN являются: Информационная система, включающая не только карточки, но и производственные, транспортные и снабженческие графики, технологические карты; Система регулирования потребности и профессиональной ротации кадров; Система всеобщего (TQM) и выборочного ("Дзидока") контроля качества продукции; Система выравнивания производства.

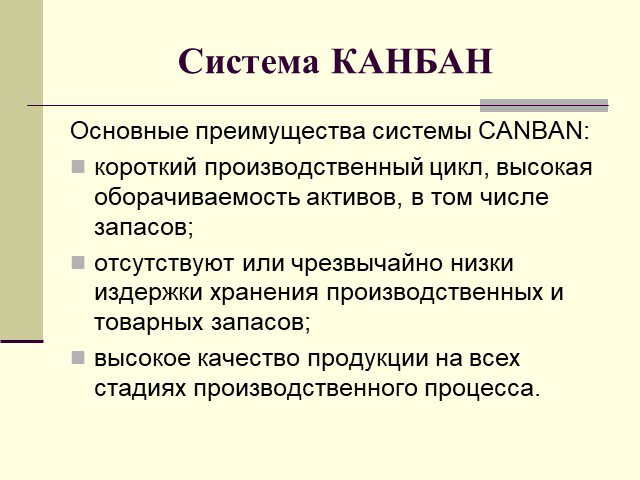

Слайд 22Основные преимущества системы CANBAN: короткий производственный цикл, высокая оборачиваемость активов, в том числе запасов; отсутствуют или чрезвычайно низки издержки хранения производственных и товарных запасов; высокое качество продукции на всех стадиях производственного процесса.

Слайд 23Основные недостатки системы "точно в срок": сложность обеспечения высокой согласованности между стадиями производства продукции; значительный риск срыва производства и реализации продукции.

Слайд 24Системы «канбан» и «точно вовремя» - два метода управления производством и запасами - помогают найти лучшие способы повышения производительности процесса и качества продукции.

Слайд 25Система качества

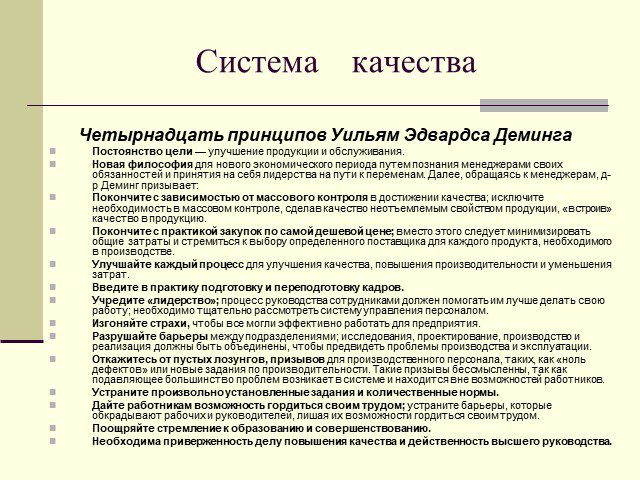

Четырнадцать принципов Уильям Эдвардса Деминга Постоянство цели — улучшение продукции и обслуживания. Новая философия для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам. Далее, обращаясь к менеджерам, д-р Деминг призывает: Покончите с зависимостью от массового контроля в достижении качества; исключите необходимость в массовом контроле, сделав качество неотъемлемым свойством продукции, «встроив» качество в продукцию. Покончите с практикой закупок по самой дешевой цене; вместо этого следует минимизировать общие затраты и стремиться к выбору определенного поставщика для каждого продукта, необходимого в производстве. Улучшайте каждый процесс для улучшения качества, повышения производительности и уменьшения затрат. Введите в практику подготовку и переподготовку кадров. Учредите «лидерство»; процесс руководства сотрудниками должен помогать им лучше делать свою работу; необходимо тщательно рассмотреть систему управления персоналом. Изгоняйте страхи, чтобы все могли эффективно работать для предприятия. Разрушайте барьеры между подразделениями; исследования, проектирование, производство и реализация должны быть объединены, чтобы предвидеть проблемы производства и эксплуатации. Откажитесь от пустых лозунгов, призывов для производственного персонала, таких, как «ноль дефектов» или новые задания по производительности. Такие призывы бессмысленны, так как подавляющее большинство проблем возникает в системе и находится вне возможностей работников. Устраните произвольно установленные задания и количественные нормы. Дайте работникам возможность гордиться своим трудом; устраните барьеры, которые обкрадывают рабочих и руководителей, лишая их возможности гордиться своим трудом. Поощряйте стремление к образованию и совершенствованию. Необходима приверженность делу повышения качества и действенность высшего руководства.

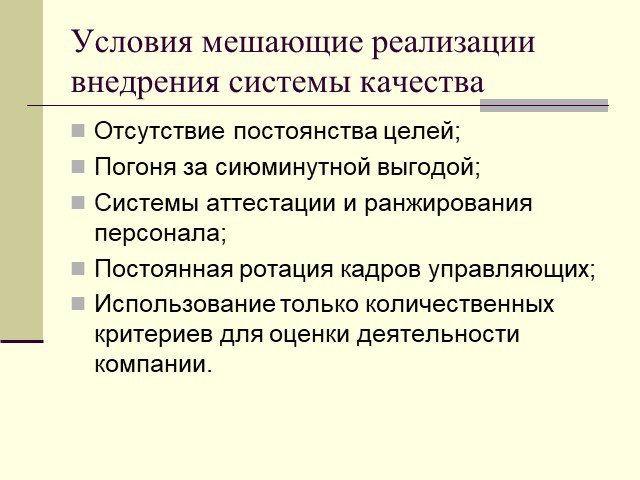

Слайд 26Условия мешающие реализации внедрения системы качества

Отсутствие постоянства целей; Погоня за сиюминутной выгодой; Системы аттестации и ранжирования персонала; Постоянная ротация кадров управляющих; Использование только количественных критериев для оценки деятельности компании.

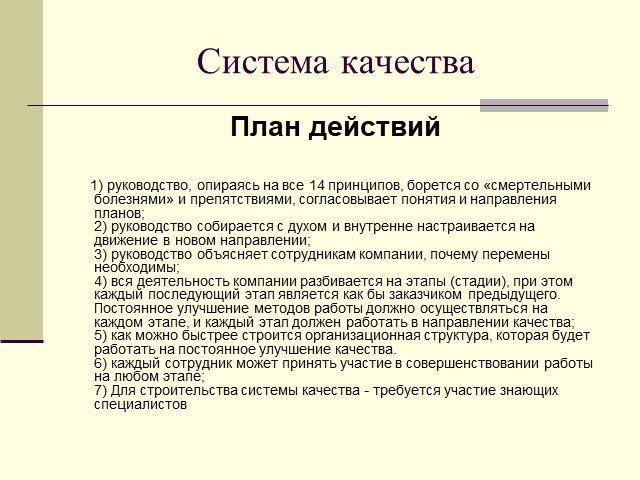

Слайд 27План действий 1) руководство, опираясь на все 14 принципов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов; 2) руководство собирается с духом и внутренне настраивается на движение в новом направлении; 3) руководство объясняет сотрудникам компании, почему перемены необходимы; 4) вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества; 5) как можно быстрее строится организационная структура, которая будет работать на постоянное улучшение качества. 6) каждый сотрудник может принять участие в совершенствовании работы на любом этапе; 7) Для строительства системы качества - требуется участие знающих специалистов

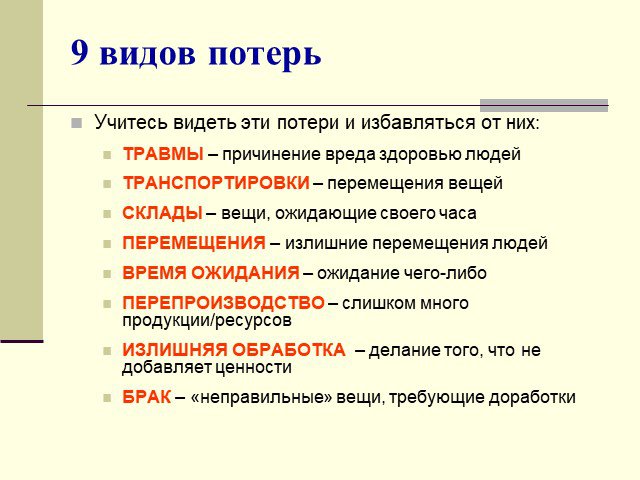

Слайд 289 видов потерь

Учитесь видеть эти потери и избавляться от них: ТРАВМЫ – причинение вреда здоровью людей ТРАНСПОРТИРОВКИ – перемещения вещей СКЛАДЫ – вещи, ожидающие своего часа ПЕРЕМЕЩЕНИЯ – излишние перемещения людей ВРЕМЯ ОЖИДАНИЯ – ожидание чего-либо ПЕРЕПРОИЗВОДСТВО – слишком много продукции/ресурсов ИЗЛИШНЯЯ ОБРАБОТКА – делание того, что не добавляет ценности БРАК – «неправильные» вещи, требующие доработки

Слайд 29Недостаточно полное использование интеллекта и таланта людей

Слайд 30ИНСТРУМЕНТЫ ИДЕОЛОГИИ НЕПРЕРЫВНЫХ УЛУЧШЕНИЙ

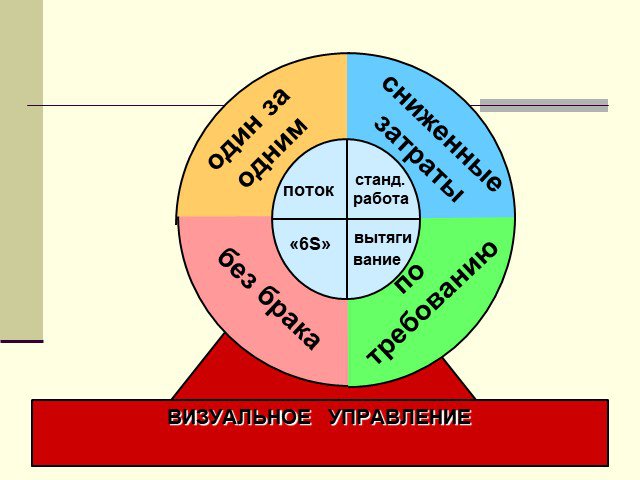

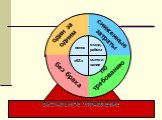

Слайд 31ВИЗУАЛЬНОЕ УПРАВЛЕНИЕ

станд. работа вание вытяги «6S» поток по требованию

сниженные затраты

один за одним без брака

Слайд 33Вытягивание

Объединяет потоковые ячейки вместе Содержит 3 элемента:

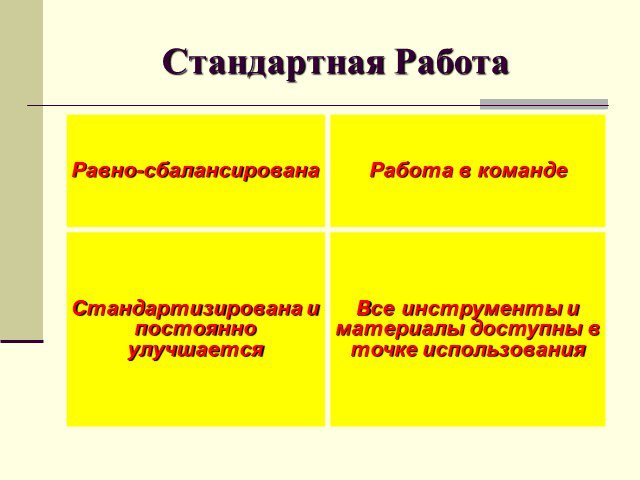

Слайд 34Стандартная Работа

Слайд 35Стандартизация позволяет избежать серьезных отклонений при выполнении работы, как в сроках, так и в получаемом качестве.

Слайд 36Визуальное Управление

Владельцы процесса – люди, работающие на этом участке

видеть

мгновенно за 5 секунд

Слайд 37«ЧИСЛО АЛЬТЕРНАТИВНЫХ СЦЕНАРИЕВ БЕСКОНЕЧНО» Хью Эверетт

Слайд 38СПАСИБО ЗА ВНИМАНИЕ!