Слайд 2План презентации

Назначение процесса висбрекинга Общие сведения о процессе Характеристика сырья Физико-химические основы процесса Технологическое оформление. Преимущества и недостатки различных технологий Схема установки висбрекинга Технологические параметры работы установки Современные тенденции в технологии висбрекинга.

Слайд 3Назначение процесса висбрекинга нефтяного сырья

Висбрекинг - процесс легкого крекинга с ограниченной глубиной термического разложения, проводимый при пониженных давлениях (1,5–3 МПа) и температуре 470-480 ºC с целевым назначением снижения вязкости котельного топлива

Слайд 4Общие сведения о процессе висбрекинга нефтяного сырья

Основной прием углубления переработки нефти - вакуумная перегонка мазута и раздельная переработка вакуумного газойля и гудрона. Висбрекинг необходим для снижения их вязкости.

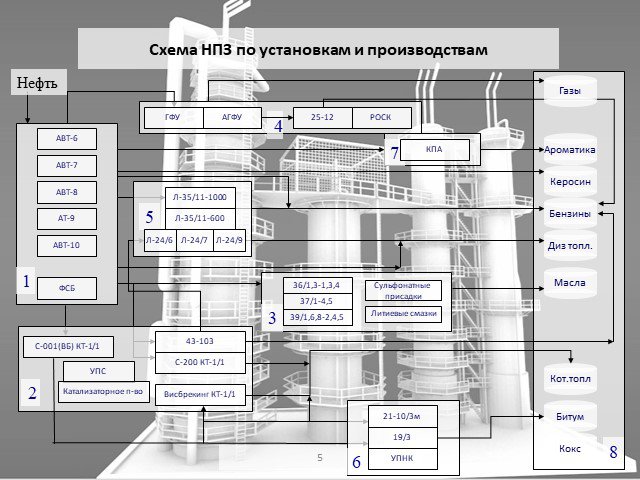

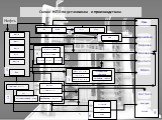

Слайд 5Схема НПЗ по установкам и производствам

АТ-9 КПА АВТ-6 АВТ-7 АВТ-8 АВТ-10 ФСБ Висбрекинг КТ-1/1 С-200 КТ-1/1 43-103 С-001(ВБ) КТ-1/1 ГФУ АГФУ 25-12 РОСК Л-35/11-1000 Л-35/11-600 Л-24/6 Л-24/7 Л-24/9 36/1,3-1,3,4 37/1-4,5 39/1,6,8-2,4,5 21-10/3м УПНК 19/3 Бензины Газы Ароматика Керосин Диз топл. Масла Кот.топл Битум Кокс УПС

Катализаторное п-во

Сульфонатные присадки

Литиевые смазки

Слайд 6Характеристика сырья процесса висбрекинга

Обычно сырьем является гудрон, тяжелые нефти, мазуты, асфальты процессов деасфальтизации.

Нефть

Атмосферная перегонка нефти

Вакуумная перегонка нефти

Деасфальтизация мазута

гудрон мазут асфальты

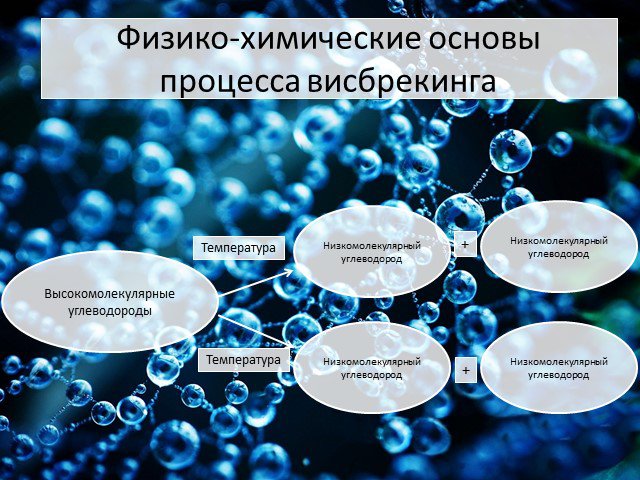

Слайд 7Физико-химические основы процесса висбрекинга

Высокомолекулярные углеводороды

Низкомолекулярный углеводород

Температура +

Слайд 8Технологическое оформление процесса висбрекинга

Основные направления висбрекинга: печной ( t=480-500°С ; 1-2 мин) висбрекинг с выносной реакционной камерой (при 430-450 °С, 10-15 мин.

Слайд 9Преимущества и недостатки различных технологий висбрекинга

Решающим преимуществом, определяющим интенсивное внедрение процесса висбрекинга с реакционной камерой, является уменьшение энергетических затрат. Свойства котельного топлива, получаемого при висбрекинге в реакционной камере и трубчатом змеевике, практически одинаковы, но стабильность котельного топлива несколько выше Недостатком варианта с выносной реакционной камерой является сложность очистки печи и камеры от кокса.

Слайд 10Аппараты: 1 – насосы; 2 – печь крекинга тяжелого сырья; 3 – печь крекинга легкого сырья; 4 – еакционная камера; 5 – эвапоратор; 6 - ректификационная колонна; 7 – конденсаторы-холодильники; 8 – рефлюксные емкости; 9 – испаритель низкого давления; 10 – теплообменники; 11 – холодильники. Потоки: I – горячее сырье с АВТ; II – жирный газ; III – бензин; IV – газ на факел; V –дистиллят; VI – крекинг-остаток

Сырье I, подогретое в теплообменнике, направляется в аккумулятор испарителя низкого давления, откуда забирается и прокачивается двумя потоками через печь крекинга легкого сырья, где нагревается до 390–400 ◦С и поступает в ректификационную колонну.

Принципиальная технологическая схема висбрекинга

Слайд 11Продукт с низа колонны направляется в печь крекинга тяжелого сырья. Флегма из аккумулятора ректификационной колонны направляется в крекинг-остаток, поступающий из эвапоратора в испаритель низкого давления.

Аппараты: 1 – насосы; 2 – печь крекинга тяжелого сырья; 3 – печь крекинга легкого сырья; 4 – реакционная камера; 5 – эвапоратор; 6 - ректификационная колонна; 7 – конденсаторы-холодильники; 8 – рефлюксные емкости; 9 – испаритель низкого давления; 10 – теплообменники; 11 – холодильники. Потоки: I – горячее сырье с АВТ; II – жирный газ; III – бензин; IV – газ на факел; V –дистиллят; VI – крекинг-остаток

Слайд 12Далее крекинг-остаток с низа испарителя низкого давления откачивается на производство котельных топлив. По этой схеме печь крекинга легкого сырья загружается смесью полугудрона и рисайкла из испарителя и повышает температуру сырья, поступающего в печь крекинга тяжелого сырья.

Слайд 13Технологические параметры работы аппаратов установки висбрекинга

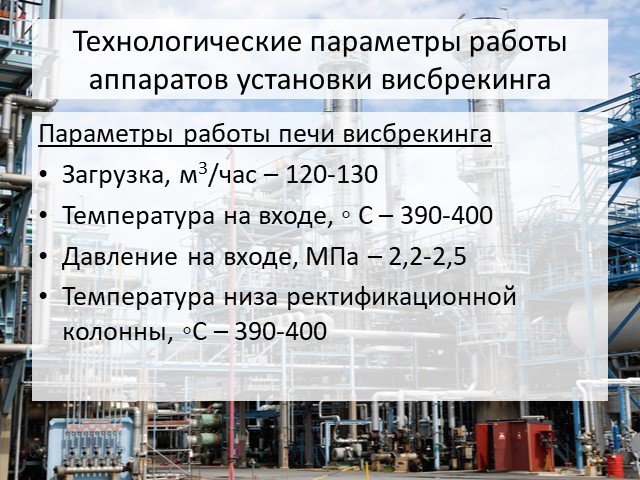

Параметры работы печи висбрекинга Загрузка, м3/час – 120-130 Температура на входе, ◦ С – 390-400 Давление на входе, МПа – 2,2-2,5 Температура низа ректификационной колонны, ◦С – 390-400

Слайд 14Современные тенденции в технологии висбрекинга

Утяжеление сырья, в связи с повышением глубины добычи нефти; Вовлечение в переработку остатков более тяжелых нефтей.

Слайд 15Секция висбрекинга гудрона установки ЭЛОУ–АВТ–6

Слайд 16ООО "ЛУКОЙЛ-Ухтанефтепереработка". Установка висбрекинга. Печь П-1. Введена в эксплуатацию в 2008 году

Слайд 17Список использованных источников

http://www.aliter.spb.ru/neftepererabotka_i_neftehimiya/visbreaking_uniti http://www.tehnoinfa.ru/pererabotkaneftiigaza/3.html Ахметов С.А. Технология глубокой переработки нефти: Уч. Пособие для вузов. – Уфа: Гилем, 2002. – 672 с. Каминский Э.Ф., Хавкин В.А. Глубокая переработка нефти: технологический и экологический аспекты. – М.: Техника. ООО «ТУМА ГРУПП», 2001. – 384 с. Смидович Е.В. Технология переработки нефти и газа. Крекинг нефтяного сырья и переработка углеводородных газов –М.: Химия,2011.-328 с.

Слайд 18Глоссарий

Термолиз — процесс разложения химических соединений под воздействием температуры. Вакуумная перегонка — разделение нефти на фракции под вакуумом. Вакуумный газойль — фракция, получаемая при прямой перегонке нефти под вакуумом, сырьё для каталитического крекинга и гидрокрекинга. Каталитический крекинг —термокаталитическая переработка нефтяных фракций с целью получения компонента высокооктанового бензина и непредельных жирных газов. Гидрокрекинг —переработка высококипящих нефтяных фракций, мазута или гудрона для получения бензина, дизельного и реактивного топлив, смазочных масел и др. Проводят под действием водорода при 330-450 ◦С и давлении 5-30 МПа в присутствии катализаторов. Гудрон —черная смолистая масса, остаток после отгонки из нефти топливных и масляных фракций, имеет предел выкипания выше 500 ◦С. Деасфальтизация мазута —извлечение из остаточных продуктов дистилляции нефти (мазута, гудрона) растворенных и диспергированных в них высокомолекулярных смолисто-асфальтеновых веществ для улучшения качества нефтепродуктов Асфальты деасфальтизации — высоковязкие продукты, получаемые при деасфальтизации мазута. Высокомолекулярные углеводороды (ВМС)— получили свое название вследствие большой величины их молекулярного веса, В настоящее время принято относить к ВМС вещества с молекулярным весом более 5000 (например, полимеры). Низкомолекулярные углеводороды — углеводороды, молекулярный вес которых менее нескольких сотен единиц (например, метан, этан, пропан и т.д.). Выносная реакционная камера — аппарат, в данном случае колонного типа, в котором осуществляется собственно процесс крекинга углеводородного сырья. Крекинг-остаток —фракция с температурой кипения более 350 °C. Змеевиковый реактор (трубчатый змеевик) — по существу представляет собой трубчатую печь, конструктивно выполненную в виде прямых отрезков труб длиной от 4 до 6 м, соединяемых в общий змеевик при помощи калачей.

Слайд 19Кокс — высокомолекулярные полициклические ароматические соединения, которые внешне похожи на углерод (кокс). Испаритель низкого давления — аппарат колонного типа, по существу представляет собой сепаратор для разделения газообразных и жидких углеводородов. Крекинг — расщепление. Эвапоратор — аппарат, предназначенный для выпаривания, испарения. Рефлюксная емкость — емкость, предназначенная для приема, хранения и выдачи жидких и газообразных сред при условном давлении в аппарате от 0,6 до 1,6 МПа. АВТ — атмосферно-вакуумная трубчатая установка. Жирный газ —углеводородный газ, характеризующийся повышенным содержанием тяжелых углеводородов (таких, как пентан, гексан). Фракция нефти (дистиллят)— составляющая нефти (смесь углеводородов с близкими температурами кипения), получаемая при перегонке. Флегма ——часть дистиллята, возвращаемая на верхнюю тарелку ректификационной колонны для её орошения. Полугудрон — утяжеленный мазут. Рисайкл — рециркулирующий поток углеводородов. Асфальто-смолистые вещества —широкая гамма темноокрашенных неуглеводородных компонентов битуминозных веществ.

Слайд 20Газойль (газойлевые фракции) —смесь углеводородов; фракции нефти (с пределами выкипания 200—500 °C), получаемые при ее атмосферной или вакуумной перегонке. Атмосферный газойль — получают при прямой перегонке нефти в условиях атмосферного давления, один из компонентов дизельного топлива . Вакуумный газойль —получают при прямой перегонке нефти под вакуумом, сырьё для каталитического крекинга и гидрокрекинга. Легкий газойль — жидкий, легко текуч, не вязкий (температура вспышки: 80 °C; температура застывания: −22-34 °C). Тяжелый газойль — слабовязкий, в больших пропорциях обладает свойствам сгущать смеси (температура вспышки: 100—150 °C; температура застывания: −15-22 °C). Термодеструктивные процессы — химические процессы переработки нефтяного сырья под воздействием температуры без применения катализаторов.

Слайд 21Ароматические углеводороды — органические соединения, состоящие из углерода и водорода и содержащие бензольные ядра, наиболее распространенными являются бензол, толуол, ксилол Непредельные (ненасыщенные) углеводороды — углеводороды с открытой цепью, в молекулах которых между атомами углерода имеются двойные или тройные связи, например, бутилен, ацетилен и др. Серосодержащие (сероорганические) соединения — химические соединения, содержащие в молекуле связь углерод — сера (сульфиды, меркаптаны и др.) Отпарная колонна —тепломассообменный аппарат для выделения из жидких смесей легколетучих примесей (растворенных газов). Теплообменник —устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодному. Трубчатая печь — аппарат для высокотемпературного нагрева нефти и нефтепродуктов в процессе их переработки.

Слайд 22Деасфальтизация мазута — извлечение из остаточных продуктов дистилляции нефти (мазута, гудрона) растворенных и диспергированных в них высокомолекулярных смолисто-асфальтеновых веществ для улучшения качества нефтерподуктов. Гудрон — черная смолистая масса, остаток после отгонки из нефти топливных и масляных фракций, имеет предел выкипания выше 500 ◦С. Мазут — тяжелые фракции (пределы выкипания 350-500 ◦С) или остатки перегонки сырой нефти. Вакуумная перегонка —один из методов разделения смесей органических веществ. Широко применяется в ситуации, когда дистилляция не может быть осуществлена при атмосферном давлении из-за высокой температуры кипения целевого вещества, что приводит к термическому разложению перегоняемого продукта. Так как в вакууме любая жидкость кипит при более низкой температуре, становится возможным разогнать жидкости, разлагающиеся при перегонке с атмосферным давлением. Деметаллизация — удаление из нефтяных фракций, остатков прямой перегонки нефти тяжелых металлов (ртуть, свинец, кадмий, цинк, медь). Стабилизация бензина — процесс выделения из полученного продукта легких углеводородных газов путем ректификации.