Слайд 1Автоматические линии.

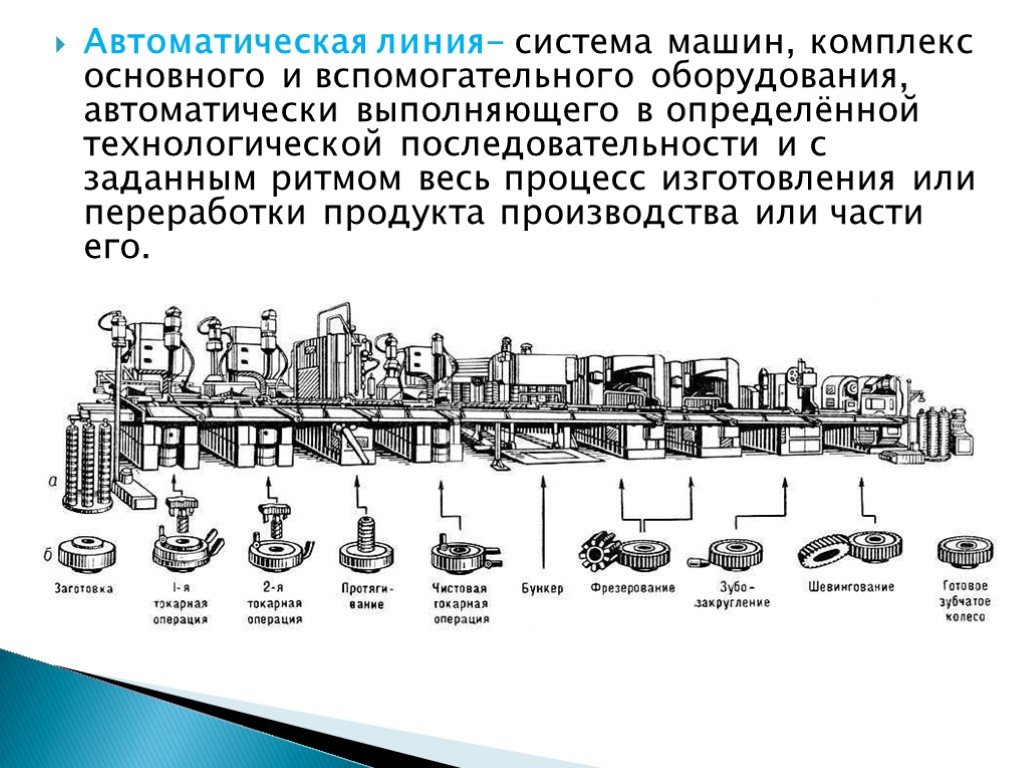

Слайд 2Автоматическая линия- система машин, комплекс основного и вспомогательного оборудования, автоматически выполняющего в определённой технологической последовательности и с заданным ритмом весь процесс изготовления или переработки продукта производства или части его.

Слайд 3В функции обслуживающего персонала А. л. входят: управление, контроль за работой агрегатов или участков линии, их ремонт и наладка. Линии, которые для выполнения части операций производственного процесса требуют непосредственного участия человека (например, пуск и остановка отдельных агрегатов, закрепление или перемещение продукта переработки), называются полуавтоматическими. На современных А. л. механизированы и автоматизированы многие вспомогательные операции (например, уборка отходов производства), контроль качества продукции, учёт выработки и др. На многих А. л. автоматически регулируются параметры технологических процессов, осуществляются автоматическое перемещение рабочих органов, наладка и переналадка оборудования.

Слайд 4Создание и внедрение А. л. — один из важнейших этапов автоматизации производства, переход от отдельных автоматов к автоматическим системам машин и автоматизированным комплексам, часто объединяющим разнохарактерные производственные процессы.

Слайд 5Автоматизированное поточное производство возникло в некоторых отраслях промышленности (например, в химической и пищевой) уже в начале 20 в. в основном на таких производственных участках, где технология вообще не может быть организована по-другому, например при крекинге нефти. Однако сам термин "А. л." появился значительно позже применительно к системам металлообрабатывающих станков и машин. Этим, в частности, объясняется то, что качественные и количественные показатели А. л. учитываются главным образом в машиностроении и металлообрабатывающей промышленности.

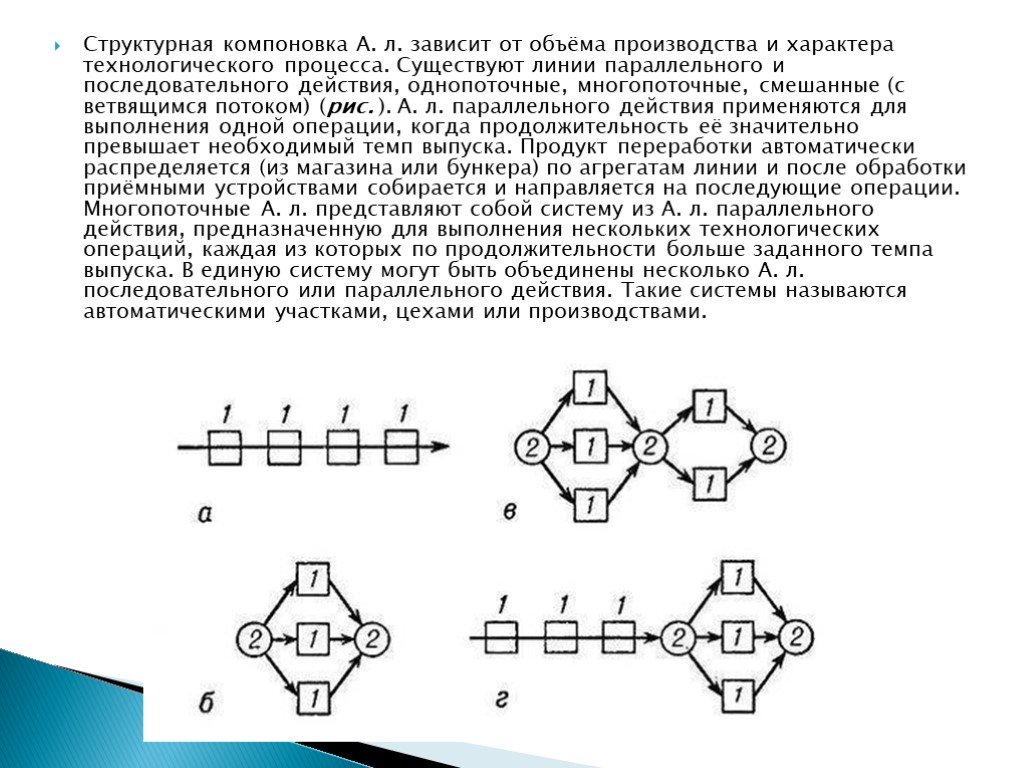

Слайд 6Структурная компоновка А. л. зависит от объёма производства и характера технологического процесса. Существуют линии параллельного и последовательного действия, однопоточные, многопоточные, смешанные (с ветвящимся потоком) (рис. ). А. л. параллельного действия применяются для выполнения одной операции, когда продолжительность её значительно превышает необходимый темп выпуска. Продукт переработки автоматически распределяется (из магазина или бункера) по агрегатам линии и после обработки приёмными устройствами собирается и направляется на последующие операции. Многопоточные А. л. представляют собой систему из А. л. параллельного действия, предназначенную для выполнения нескольких технологических операций, каждая из которых по продолжительности больше заданного темпа выпуска. В единую систему могут быть объединены несколько А. л. последовательного или параллельного действия. Такие системы называются автоматическими участками, цехами или производствами.

Слайд 7Управление А. л. осуществляется системами автоматического управления, которые подразделяются на внутренние и внешние. Внутренние системы управления обеспечивают выполнение отдельным агрегатом или механизмом линии всех основных и вспомогательных операций технологического процесса на данном агрегате. Внешняя система (как правило, система путевого контроля, организованного по принципу обратной связи) обеспечивает согласованную работу агрегатов и участков линии. В зависимости от конкретных условий системы управления А. л. строятся на электрических, механических, гидравлических, пневматических или комбинированных связях. Для автоматического регулирования технологического процесса и переналадки оборудования на А. л. (преимущественно групповых) применяют системы электронного программного управления. Крупные комплексные А. л. оснащаются электронными управляющими машинами и другими средствами вычислительной техники. На агрегатах А. л. преимущественно применяется индивидуальный или многодвигательный электропривод и реже — регулируемый электрический, гидравлический или механический привод.

Слайд 8Перемещение обрабатываемых деталей (продукта переработки) с одной рабочей позиции на другую осуществляется жёсткой или гибкой системой транспортирования. Жёсткая система транспортирования может пересекать рабочее пространство агрегатов А. л. или располагаться параллельно и иметь перпендикулярно смонтированные устройства для загрузки и разгрузки рабочих позиций. Рабочие позиции каждого агрегата находятся на одинаковом расстоянии одна от другой. После обработки на одной позиции деталь раскрепляется и передвигается на следующую рабочую позицию; при этом на первой позиции устанавливается новая заготовка, а на последней снимается готовое изделие. В зависимости от конструкции, размеров и формы изделий используются транспортёры шаговые, штангового типа, а также грейферные, пластинчатые, цепные и др. Жёсткие системы транспортирования применяются преимущественно на однопоточных линиях последовательного действия при изготовлении крупных штучных изделий (например, на линиях из агрегатных станков или линиях для механической обработки цилиндрических зубчатых колес

Слайд 9При гибкой системе транспортирования установка заготовок и снятие обрабатываемых изделий производятся независимо на каждом агрегате А. л.; передача изделий с одной позиции на другую может быть совмещена с рабочим процессом. Транспортирование обрабатываемых изделий между агрегатами осуществляется при помощи наклонных или вибрационных лотков, цепных, ленточных или желобчатых конвейеров и т. п. Гибкая система транспортирования наиболее эффективна при обработке мелких изделий на А. л. параллельного действия, а также на многопоточных и смешанных А. л. Обычно при гибкой системе транспортирования на каждой рабочей позиции устанавливают магазины или бункера-накопители. Их назначение — обеспечить работу А. л. при остановках отдельных агрегатов и облегчить обслуживание линий. Количество и ёмкость накопителей определяются сложностью и протяжённостью А. л., степенью надёжности и безотказностью работы агрегатов. Магазины (бункера-накопители) применяются также и на А. л. с жёстким транспортированием; в этом случае их встраивают в общую транспортную систему, обеспечивая независимую работу отдельных участков.

Слайд 10Непосредственная эффективность А. л. сказывается, в частности, в уменьшении числа рабочих, ранее занятых на этом производстве. Но работа на А. л. требует более высокой квалификации обслуживающего персонала. Наиболее эффективны А. л. при комплексном внедрении совершенных технологических процессов. В условиях социалистического производства А. л. применяют для трудоёмких операций и вредных процессов, если это значительно облегчает труд рабочих и улучшает его условия. Однако, как правило, А. л. дают и необходимую экономическую эффективность, особенно высокую при комплексной автоматизации производства. Стоимость продукции, изготовляемой на А. л., зависит главным образом от стоимости исходных материалов и полуфабрикатов, производительности А. л. и затрат на их создание.

Слайд 11Производительность А. л. зависит от времени, затрачиваемого на непосредственное осуществление рабочего процесса, времени на выполнение вспомогательных перемещений (несовмещенные транспортные операции, закрепление и открепление обрабатываемого изделия, отвод и подвод рабочих органов), времени на переналадку, наладку и восстановление работоспособности линии. Сокращение времени рабочего процесса достигается применением высокопроизводительной технологии. Уменьшение времени на вспомогательные перемещения достигается сокращением числа холостых перемещений или увеличением их скорости, совмещением во времени холостых перемещений с рабочим процессом. Для оценки производительности А. л. важен показатель цикловой непрерывности работы, который определяется (для дискретных процессов) отношением времени выполнения рабочего процесса к общему времени цикла. Время на подналадку, переналадку и ремонт сокращается при использовании автоматического регулирования, повышении стабильности рабочих инструментов и своевременной их замене.